L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

Avec le développement rapide des véhicules à énergies nouvelles et des industries du stockage d'énergie, la légèreté, la sécurité élevée et une gestion thermique efficace sont devenues des exigences essentielles. Notre entreprise est fortement impliquée dans le domaine de la transformation des alliages d'aluminium. Grâce à une sélection de matériaux, des procédés de formage et des technologies de soudage de pointe, nous nous concentrons sur la recherche, le développement et la fabrication plateau de batterie, de Plaque Froide Liquide, de boîtiers de stockage d'énergie et de radiateurs. L'alliage d'aluminium est devenu un choix idéal pour la légèreté et la gestion thermique des équipements à énergies nouvelles grâce à sa faible densité (environ 2,7 g/cm³), sa grande solidité, sa résistance à la corrosion et son excellente conductivité thermique (environ 150-220 W/m·K).

1- Sélection des alliages d'aluminium et considérations clés

Les exigences de performance des alliages d'aluminium varient considérablement selon les produits. Il est donc nécessaire de combiner la résistance mécanique, la résistance à la corrosion, la soudabilité et l'adaptabilité des procédés pour une sélection complète des matériaux :

a. Plateau de batterie

Nuances courantes : 6061-T6, 6005A-T6, 6063-T6.

Critères de sélection :

·Doit présenter une résistance à la traction ≥ 240 MPa (par exemple, 6061-T6) pour satisfaire aux normes nationales d'extrusion, de chute et d'impact de bille ;

·Exigences de soudabilité élevées, les fissures thermiques doivent être évitées (la série 6xxx renforcée au magnésium/si est privilégiée) ;

·La résistance à la corrosion est améliorée par anodisation ou placage aluminium.

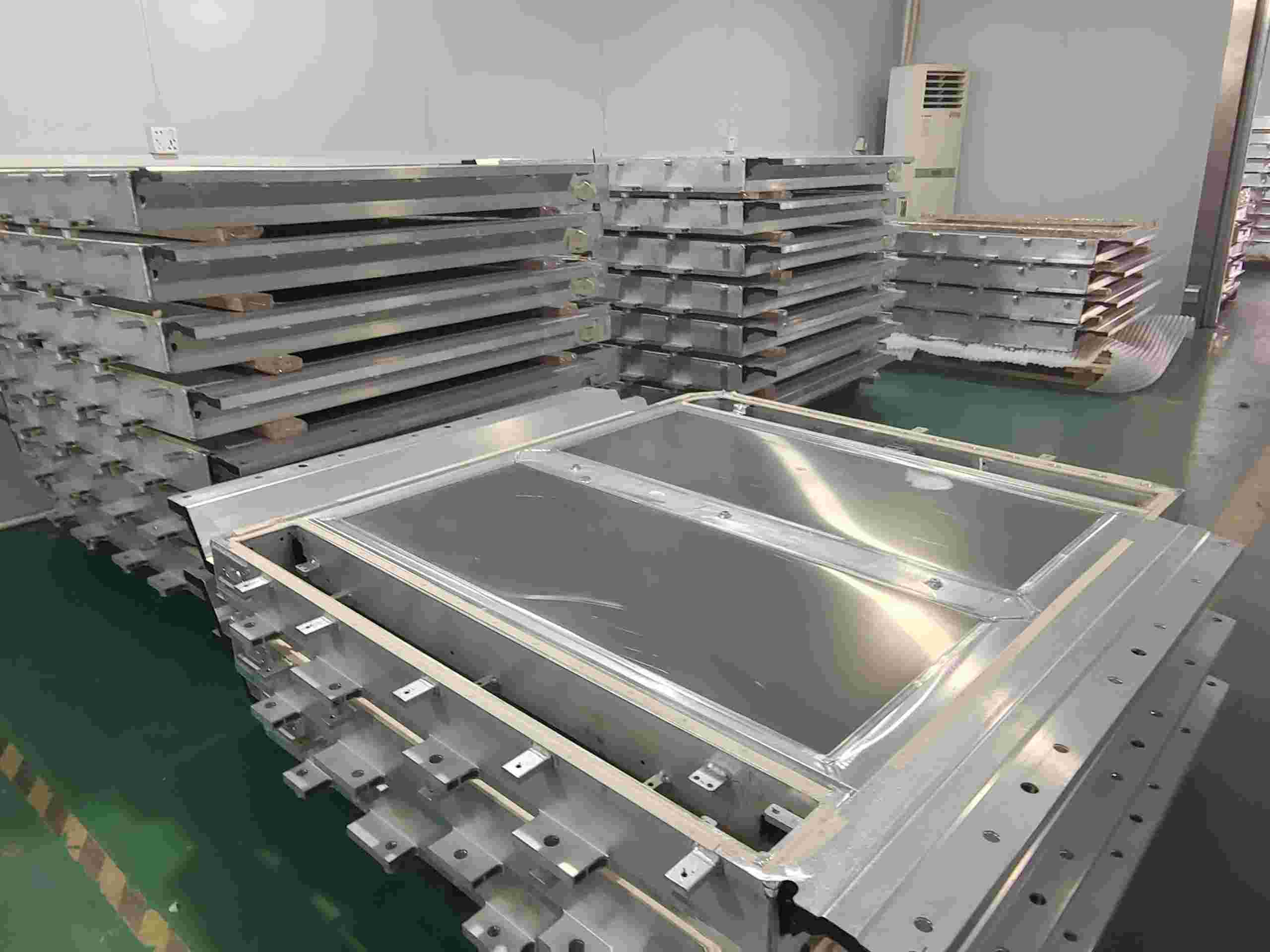

Figure 1 - Plateau de batterie en alliage d'aluminium

b. Boîtier de stockage d'énergie

Marques courantes : 5083, 6061-T6 (résistance mécanique et résistance à la corrosion).

Critères de sélection :

· Résistance aux vibrations et aux chocs, limite d'élasticité ≥ 200 MPa ;

· Traitement de surface rigoureux pour éviter la corrosion électrochimique.

c. Plaque Froide Liquide

Marques courantes : 3003, 6061/6063, 6082.

Critères de sélection :

· Conductivité thermique et résistance à la corrosion élevées ;

· Le canal de refroidissement liquide nécessite un moulage complexe, et la série 6xxx, offrant d'excellentes performances d'extrusion, est privilégiée.

2- Différences de performances et difficultés d'usinage

L'usinage des alliages d'aluminium doit s'adapter à leurs propriétés physiques, notamment en découpe, CNC, soudage et traitement de surface :

a. Découpe et usinage CNC

Difficultés :

· L'usinage de trous de haute précision est sujet aux bavures et aux déformations (comme des saillies sur le bord des trous étagés) en raison de la ductilité du matériau ;

· Les structures à parois minces (comme les canaux d'écoulement des plaques de refroidissement liquide) nécessitent un contrôle des forces de coupe pour éviter le gauchissement.

Solution :

· Utiliser des outils diamantés pour améliorer la netteté des arêtes et réduire la déformation par extrusion ;

· Optimiser les paramètres d'usinage (tels que la vitesse élevée et l'avance lente) et coopérer avec les équipements CNC généraux pour obtenir un usinage stable.

b. Procédé de soudage

Principaux défis :

· Le film d'oxyde (point de fusion Al₂O₃ : 2050 °C) entrave la fusion et favorise la formation de pores et d'inclusions de scories ; · Certains alliages présentent une forte tendance aux fissures à chaud, et l'énergie de la ligne et la composition du fil de soudage doivent être contrôlées.

Procédés privilégiés :

·Soudage TIG (alimentation CA) : adapté aux tôles fines, le film d'oxyde est éliminé par « nettoyage cathodique » ;

·Soudage MIG (mélange de gaz à courant élevé + hélium) : rendement de soudage élevé pour les tôles épaisses et apport de chaleur contrôlable.

Figure 2- Soudage du plateau de batterie

c. Traitement de surface

·Revêtement isolant résistant à la pression : appliqué sur le plateau de batterie et àboîtier de stockage d’énergie, il doit réussir le test de pression (≥ 3 000 V CC/1 min). L’épaisseur du revêtement est de 20 à 50 µm, afin de garantir la sécurité de l’isolation dans un environnement haute tension.

·Revêtement isolant et déshumidifiant : pour le boîtier de stockage d’énergie, des matériaux hydrophobes (tels que la résine fluorocarbonée) sont utilisés pour réduire le risque de condensation interne, et la valeur dyne est ≥ 34 pour garantir l’adhérence.

·Revêtement anti-collision : utilisé pour la paroi extérieure du support de batterie, un élastomère de polyuréthane (dureté ≥ 80 Shore A) a été sélectionné, offrant une résistance aux chocs améliorée de plus de 30 %.

·Anodisation : traitement anticorrosion conventionnel, erreur d’épaisseur du film ≤ 3 µm, adapté aux structures complexes.

3- Inspection de vérification et adaptabilité des équipements

Afin de répondre aux normes du secteur des nouvelles énergies (telles que GB/T31467.3, UL2580), une vérification multidimensionnelle et une adaptation des procédés sont nécessaires :

a. Inspection de vérification

· Résistance structurelle : Vérification des performances de portance, d’extrusion et de résistance aux impacts de billes du plateau par simulation par éléments finis (contrainte maximale ≤ limite d’élasticité du matériau) ;

· Test d’étanchéité : Le système de refroidissement liquide utilise la détection de fuites à l’hélium (taux de fuite ≤ 1 × 10⁻⁶ mbar·L/s) et un test de pression cyclique (0,5-1,5 MPa/5 000 fois) ;

· Vérification des performances du revêtement :

Test de tenue à la tension du revêtement isolant (5 000 V CC/60 s sans claquage) ;

Le revêtement anticollision a passé avec succès l’essai de chute de billes (bille d’acier de 1 kg à 1 m de hauteur) et le test au brouillard salin (1 000 heures sans décollement).

b. Optimisation de l'adaptabilité des équipements

· Transformation d'équipements CNC généraux : Grâce à la conception de dispositifs de haute précision et à un algorithme de compensation dynamique, la déformation par usinage des pièces à parois minces peut être inférieure ou égale à 0,1 mm ;

· Bibliothèque de paramètres de soudage : Définition de paramètres de soudage standard (tels que le courant et la vitesse d'alimentation du fil) pour différentes nuances d'alliages d'aluminium afin de réduire le cycle de mise au point ;

· Projection automatisée du revêtement : Grâce à la projection robotisée multiaxes, combinée à la technologie de durcissement infrarouge, l'erreur d'uniformité du revêtement est inférieure ou égale à 5 %.

Conclusion

La large application des alliages d'aluminium dans les nouveaux équipements énergétiques est non seulement une victoire de la science des matériaux, mais aussi une manifestation d'innovation en matière de procédés. Notre entreprise continuera d'explorer de nouveaux alliages d'aluminium à haute résistance, résistants à la corrosion et faciles à usiner, et de promouvoir l'amélioration des performances de produits tels que les plateau de batterie et les Plaque Froide Liquide grâce à l'innovation en matière de procédés, contribuant ainsi à la transition de l'industrie vers un avenir plus efficace et plus léger.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.