La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Due sfide principali degli autocarri elettrici pesanti: analisi approfondita del layout delle batterie e della tecnologia di impilamento

Quando un autocarro elettrico pesante completamente carico viaggia in autostrada, il segreto delle sue centinaia di chilometri di autonomia si nasconde nel suo telaio e nel vano batterie. Mentre l'onda dell'elettrificazione degli autocarri pesanti investe l'industria logistica globale, il layout e la tecnologia di impilamento dei sistemi batteria sono diventati critici per il successo sul mercato.

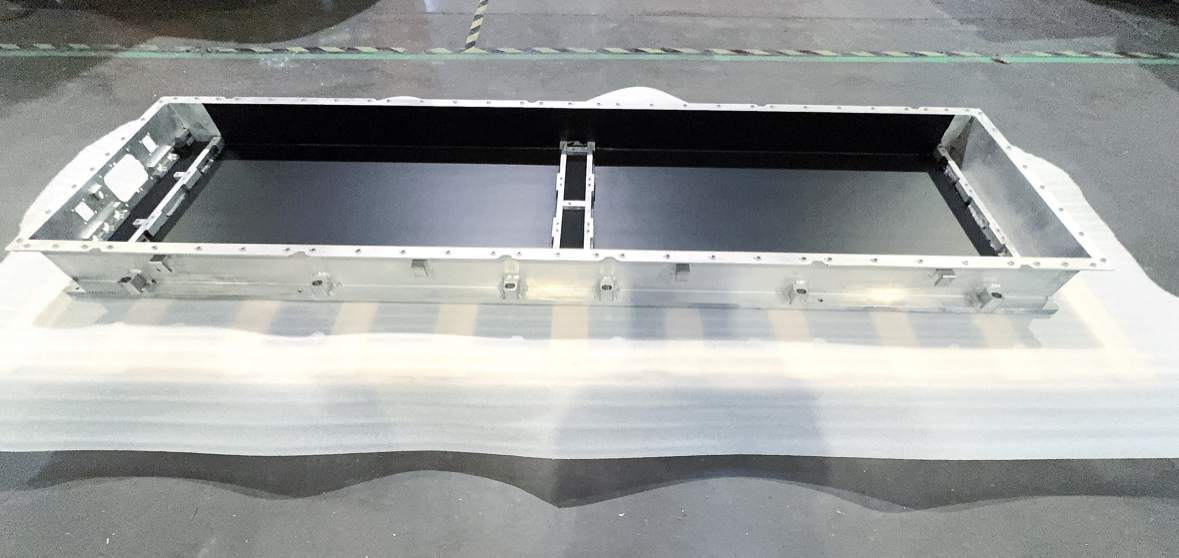

Figura 1: Soluzione di raffreddamento a liquido per batterie di autocarri elettrici pesanti

1-Layout delle batterie: come tre soluzioni rimodellano gli autocarri elettrici pesanti?

a. Layout posteriore: scelta agile per il trasporto a corto raggio

· Scenario: operazioni a corto raggio in aree chiuse come porti, miniere e acciaierie.

· Vantaggio principale: scambio rapido di batterie (i tempi specifici richiedono validazione), migliorando l'utilizzo del veicolo.

· Limitazioni: vincoli di capacità della batteria (<350 kWh standard del settore), alto centro di gravità che influisce sulla stabilità.

· Compromesso spaziale: occupa spazio di carico o cabina, riducendo la capacità di carico.

b. Layout sul telaio: il re dell'autonomia per il trasporto a lungo raggio

· Svolta nella capacità: la capacità della batteria supera 500 kWh (ad es. soluzioni dichiarate da 513 kWh).

· Efficienza spaziale: massimizza lo spazio del telaio, evitando l' dello spazio di carico.

· Sicurezza: il centro di gravità ultra basso migliora la stabilità ad alta velocità.

· Barriere tecniche: l'integrazione del telaio richiede una maggiore protezione e gestione termica.

c. Layout inferiore-laterale: motore di efficienza per le reti di scambio batterie

· Innovazione: scambio laterale di batterie aumenta l'efficienza operativa.

· Bilanciamento spaziale: preserva lo spazio di carico completo, con autonomia tra i layout posteriore e su telaio.

· Focus sulla sicurezza: richiede strutture rinforzate di protezione dagli impatti laterali.

2-Tecnologia di impilamento: soluzioni efficienti di integrazione per pacchi batteria di autocarri

Impilamento multistrato è chiave per migliorare la densità energetica:

Figura 2: Scatola di integrazione del raffreddamento a liquido impilata per autocarri pesanti

a. Impilamento integrato senza telaio:

· L'impilamento diretto delle celle riduce i componenti strutturali.

· Elimina moduli/telai, abilitando l'"impilamento Z senza soluzione di continuità".

· Aumenta significativamente la densità energetica del sistema.

· Supporta la ricarica ultra-rapida (le prestazioni richiedono validazione).

b. Integrazione modulo-telaio (es. MTB/CTC):

· MTB: i moduli si collegano direttamente al telaio, migliorando l'utilizzo del volume.

· Batteria Qilin(CTP 3.0): 72% utilizzo del volume, densità energetica di 255 Wh/kg.

· CTC: le celle si integrano nel telaio, riducendo il peso del 10%.

c. Innovazione nella forma delle celle (es. Batteria Blade):

· Celle piatte strettamente disposte, aumentando l'utilizzo del volume (>50% secondo i dati BYD).

· Supera i colli di bottiglia della densità energetica LFP.

3-Sfide tecniche fondamentali

Sfida 1: Sicurezza strutturale

· Condizioni estreme: collisioni con pali laterali minacciano i layout montati lateralmente.

· Soluzioni: alloggiamenti in lega di alluminio ad alta resistenza + buffer; simulazione di collisione FEA; test di impatto meccanico super-nazionali.

Sfida 2: Gestione termica

· Problema critico: il controllo del differenziale di temperatura all'interno dei pacchi è vitale.

· Innovazioni: raffreddamento a liquido laterale (<3°C differenziale); raffreddamento diretto a refrigerante; controllo dinamico MPC.

Sfida 3: Fatica da vibrazione

· Rischio nascosto: le vibrazioni stradali causano danni strutturali.

· Strategie: impilamento Z ottimizza la distribuzione dello stress; test di vibrazione dello spettro stradale; materiali ad alto smorzamento.

4-Tendenze attuali di sviluppo

· Layout sul telaio dominano il medio/lungo raggio: alta autonomia (>500 kWh) e basso centro di gravità sono preferiti.

· Integrazione CTC fonde le batterie con il telaio, migliorando l'utilizzo dello spazio e la rigidità.

· Gestione termica guidata dall'IA abilita un controllo preciso della temperatura (<5°C differenziale), estendendo la vita della batteria.

· Batterie semi-solide accelerano la commercializzazione, concentrandosi su sicurezza e densità energetica.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.