La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

1-Pretrattamento del tubo di rame (Piegatura e Schiacciatura)

Obiettivo: Modellare un tubo di rame tondo e diritto in una forma appiattita che corrisponda esattamente al percorso di flusso progettato.

a. Scelta del materiale: Perché il rame senza ossigeno?

Il rame senza ossigeno (C1220) ha una purezza fino al 99.9% e non presenta ossidi ai confini dei grani, il che gli conferisce un'eccezionale duttilità, simile a un impasto. Ciò significa che si piega e si schiaccia senza rompersi facilmente o generare microfratture, garantendo così l'affidabilità finale.

b. Raggio di piegatura: Il limite di sicurezza

Il raggio di curvatura minimo ≥ 1.5 volte il diametro del tubo è una regola ferrea. Un valore inferiore sottoporrebbe la parete esterna del tubo a una tensione eccessiva, assottigliandola fino addirittura alla rottura. L'uso di una piegatrice con mandrino è fondamentale per prevenire la formazione di rughe all'interno della curva.

c. Schiacciamento: Una "riduzione" di precisione

Lo schiacciamento non è una semplice compressione, ma una deformazione plastica controllata eseguita tramite stampi di precisione. L'altezza del canale dopo lo schiacciamento non deve essere inferiore al 30% del diametro interno originale. L'obiettivo principale è garantire uno spessore uniforme della parete dopo lo schiacciamento; non devono presentarsi pieghe localizzate morte o eccessivi assottigliamenti, poiché in tali punti si verificherebbero future perdite.

Figura 1: Piegatura del tubo termico

d. Scelta della sequenza operativa: Piegare prima o schiacciare prima?

È imperativo "piegare prima, schiacciare dopo". Piegare un tubo tondo è un processo maturo e controllabile. Se schiacciato prima, un tubo piatto diventerebbe quasi impossibile da piegare con raggi piccoli e alta qualità; inoltre, la parete interna del canale si deformerebbe gravemente, causando un drastico aumento della resistenza al flusso.

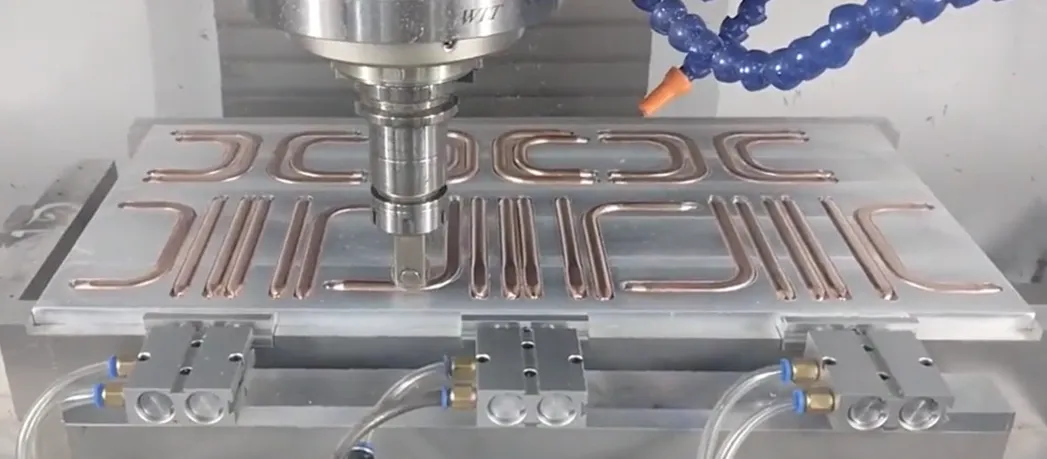

2-Lavorazione del substrato (Fresatura di precisione della scanalatura)

Obiettivo: Lavorare nel substrato di alluminio una "rotaia" dimensionalmente precisa per l'alloggiamento del tubo di rame.

Figura 2: Tubo di rame incorporato

a. Progettazione della larghezza della scanalatura: Accoppiamento forzato

La larghezza della scanalatura deve essere progettata leggermente inferiore alla larghezza del tubo di rame schiacciato (tipicamente di 0.05-0.1 mm in meno), formando un "accoppiamento forzato". Ciò permette alla scanalatura di "abbracciare" saldamente il tubo di rame tramite attrito, realizzando il fissaggio preliminare e costituendo la base per ridurre la resistenza termica di contatto.

b. Controllo della profondità della scanalatura: Sovramateriale per il taglio volo

La profondità della scanalatura determina l'altezza di sporgenza del tubo di rame dalla superficie del substrato dopo l'inserimento; questa altezza costituisce il sovramateriale per la successiva lavorazione con la tecnologia di taglio volo. La uniformità della profondità della scanalatura influisce direttamente sull'uniformità dello spessore residuo della parete del tubo di rame finale.

c. Utensile e "Vibrazione dell'utensile"

Durante la lavorazione di scanalature strette e profonde, un elevato rapporto lunghezza-diametro della fresa può facilmente causare "vibrazioni" (tremolio), portando a pareti della scanalatura rugose e dimensioni fuori tolleranza. Pertanto, la distanza tra i canali di flusso non può essere troppo ridotta; è necessario lasciare spazio per la resistenza e la rigidità dell'utensile.

d. Pulizia: Una qualità invisibile

Dopo la fresatura della scanalatura, trucioli di alluminio e residui oleosi devono essere rimossi al 100%. Qualsiasi residuo formerà uno strato termicamente isolante tra il tubo di rame e il substrato di alluminio, aumentando notevolmente la resistenza termica di contatto e causando un drastico peggioramento delle prestazioni di raffreddamento.

3-Innestaggio e Fissaggio

Obiettivo: Inserire con precisione il tubo di rame sagomato nella scanalatura del substrato e formare un legame stabile.

a. Accoppiamento forzato: La forza di fissaggio primaria

Grazie alla progettazione dimensionale precisa, il tubo di rame viene "spinto" sotto la forza esterna di una pressa in una scanalatura leggermente più stretta. La forza di ritorno elastica del materiale stesso genera un'enorme pressione di contatto, che rappresenta la fonte principale della forza di fissaggio.

Figura 3: Fissaggio del tubo termico

b. Fissaggio ausiliario: Prevenire l'"effetto altalena"

Con il solo accoppiamento forzato, le estremità del tubo di rame potrebbero sollevarsi sotto stress termico. È necessario un fissaggio ausiliario: micro-saldatura a punti (alta resistenza, ma richiede controllo del calore) o resina epossidica ad alta conducibilità termale (basso stress, ma con rischio di invecchiamento).

c. Il nemico della resistenza termica di interfaccia

L'aria tra il tubo di rame e la scanalatura di alluminio è un cattivo conduttore di calore e rappresenta la fonte principale della resistenza termica di interfaccia. Colla ad alta conducibilità termica o la saldatura possono riempire i vuoti microscopici, sostituendo l'aria e riducendo significativamente la resistenza termica.

d. Allerta sulla corrosione galvanica

L'alluminio e il rame a contatto con un elettrolita formano una pila galvanica, dove l'alluminio, funzionando da anodo, si corrode. È imperativo garantire la tenuta del sistema di raffreddamento e l'uso di acqua deionizzata/liquido di raffreddamento anticorrosivo per interrompere il percorso di corrosione a livello di sistema.

4- Formatura della Superficie (Taglio Volo vs. Incorporamento Profondo)

Obiettivo: Formare la superficie di raffreddamento finale, utilizzabile per il montaggio dei chip, caratterizzata da alta planarità e bassa resistenza termica.

a. Tecnologia di Taglio Volo: Il campione delle prestazioni

Utilizza un utensile ultra-duro per tagliare simultaneamente rame e alluminio, creando una superficie perfetta e complanare. Ciò permette alla sorgente di calore di entrare in contatto diretto e su un'ampia area con il tubo di rame dall'eccellente conducibilità termica, realizzando la resistenza termica più bassa possibile.

b. Tecnologia del Tubo Interrato Profondo: Il guardiano dell'affidabilità

Il tubo di rame tondo viene incorporato e il canale viene riempito con resina epossidica ad alta conducibilità termica. Il tubo di rame mantiene la sua forma circolare, conferendo una maggiore resistenza alla pressione; il materiale di riempimento fornisce protezione aggiuntiva e un effetto cuscinetto contro gli stress, offrendo una maggiore affidabilità, sebbene con una resistenza termica leggermente superiore rispetto al taglio volo.

c. Spessore Finale della Parete: La linea vitale

L'obiettivo di controllo fondamentale nella tecnologia di taglio volo è lo spessore residuo finale della parete del tubo di rame. Deve bilanciare le prestazioni (parete sottile) con l'affidabilità e la prevenzione del taglio della parete (parete spessa), ed è tipicamente controllato nell'intervallo aureo di 0.15-0.3 mm.

d. Planarità: La garanzia del contatto

Indipendentemente dalla tecnologia utilizzata, la planarità della superficie di montaggio (tipicamente richiesta <0.1 mm) è un requisito stringente. Anche variazioni di pochi micron devono essere compensate con pasta termica; una planarità insufficiente causa un'impennata della resistenza termica di contatto e il fallimento del raffreddamento.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.