La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Quando la "grandezza" della cella diventa consenso, la "robustezza" del Pack diventa il nuovo campo di battaglia

Il settore dell'accumulo di energia sta entrando in un'era di salto nella capacità delle celle, passare da 280Ah a 500Ah+ è ormai una realtà in corso. Mentre il settore si concentra sulla "grandezza" della cella, la "robustezza" del Pack – ovvero la sua capacità di sopportazione meccanica e di gestione della sicurezza – sta diventando il nuovo fulcro della competizione. Indipendentemente dall'evoluzione della chimica e della capacità della cella, le sue forze di espansione, l'energia di fuga termica e i carichi meccanici devono essere infine sopportati dalla sottoscocca del Pack, la sua base meccanica.

Questo articolo esplora, dal punto di vista della progettazione strutturale, come la sottoscocca del Pack può rispondere alle esigenze meccaniche e di gestione termica differenziate sullo sfondo della divergenza dei percorsi tecnologici delle celle, e costruire una capacità ingegneristica di adattamento sostenibile.

1- Analisi meccanica dei tre percorsi tecnologici: il trilemma di carico, calore e spazio

L'aumento della capacità della cella cambia direttamente le condizioni al contorno della progettazione del sistema Pack. La sottoscocca, in quanto "scheletro" e "pelle" del sistema, deve rispondere nuovamente a tre domande fondamentali:

a. Analisi meccanica per celle da 587Ah (percorso ad alta integrazione)

Esigenza principale: Raggiungere una densità energetica ≥6 MWh all'interno di un container standard da 20 piedi, generando layout estremamente compatti come "4 colonne comuni, 8 cluster".

Sfide per la sottoscocca:

· Ottimizzazione del carico strutturale: Con una massa totale aumentata e punti di supporto ridotti, la scocca deve ottimizzare il percorso di trasmissione della forza, bilanciando la rigidezza globale e la resistenza locale nelle aree critiche, per garantire la stabilità strutturale durante il trasporto e il funzionamento.

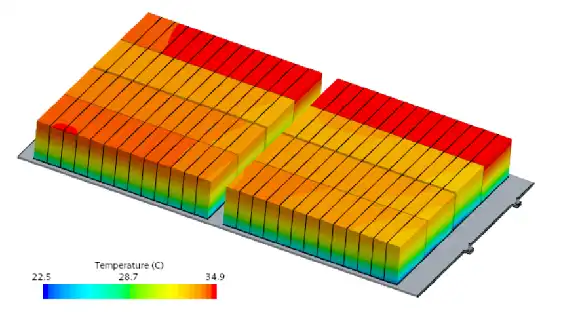

· Integrazione della struttura di gestione termica: Il sistema di raffreddamento a liquido è profondamente integrato con il pannello di fondo della scocca e la struttura di supporto, fungendo sia da nucleo di gestione termica che da parte della struttura portante. La progettazione deve garantire l'affidabilità duratura della tenuta di raffreddamento sotto carichi strutturali a lungo termine e cicli termici.

Figura 1: Simulazione della sottoscocca di un Pack per accumulo

· Coordinazione spaziale precisa: La scocca deve riservare spazi adeguati all'interno dello spazio limitato per l'espansione delle celle, lo spostamento termico delle connessioni elettriche e le tubazioni antincendio, realizzando una coesistenza affidabile di tutti i sottosistemi in un layout compatto.

b. Analisi termo-meccanica e strutturale per celle da 684Ah (percorso a capacità ultra-large)

Esigenza principale: Ridurre il costo per Wh massimizzando la capacità della singola cella, ma introducendo effetti di concentrazione a livello fisico.

Sfide per la sottoscocca:

· Effetto "fuoco" della forza di espansione: La forza di espansione di una singola cella non aumenta linearmente con la capacità, ma si avvicina a una crescita esponenziale. Il telaio interno della scocca richiede un sistema di "contenimento" più robusto e uniforme, per distribuire lo stress di espansione concentrato all'intera scocca, evitando deformazioni plastiche localizzate.

· Dilemma dell'"uniformità" nella gestione termica: Un corpo riscaldante più grande richiede percorsi di conduzione del calore più efficienti. Diventano cruciali il materiale, lo spessore del pannello di fondo della scocca e la progettazione dell'interfaccia di contatto con il fondo della cella (ad esempio, l'impostazione del tasso di compressione dei pad termici). In caso di fuga termica, il rilascio di energia maggiore impone requisiti più elevati per la capacità di canalizzazione direzionale dei condotti di sfiato e per la resistenza al fuoco nel tempo delle partizioni antincendio interne.

· Risposta strutturale al peso concentrato: Una singola cella più pesante modifica le modalità di vibrazione dell'intero Pack. La sottoscocca richiede una nuova simulazione a fatica per prevenire l'allentamento dei componenti di fissaggio o la fessurazione strutturale dovuta a risonanza a frequenze specifiche.

c. Spiegazione dell'adattamento produttivo per celle da 392Ah (percorso di transizione robusto)

Esigenza principale: Concentrarsi sul raggiungimento di un equilibrio tra prestazioni, costo ed efficienza di consegna, fornendo al mercato soluzioni pienamente validate.

Sfide per la sottoscocca:

· Realizzazione stabile di soluzioni mature: Basandosi su progetti e sistemi di processo già validati, garantire la coerenza del prodotto attraverso controlli di processo rigorosi, supportando un ritmo di produzione rapido e stabile.

· Sinergia profonda nella supply chain: Affidandosi a un sistema di fornitura maturo, migliorare continuamente la competitività di costo complessiva del prodotto attraverso la selezione dei materiali, l'ottimizzazione dei processi e gli acquisti su larga scala.

2- Mentalità ingegneristica per affrontare la diversificazione:

Di fronte a molteplici percorsi tecnologici, i fornitori di sottoscocche non possono ricostruire il sistema tecnologico per ogni percorso. La vera soluzione risiede in una risposta precisa e piattaforma: un design modulare scalabile che si adatti in modo efficiente a esigenze diverse.

a. Concentrarsi sui principi fisici comuni e sulle modalità di collaborazione

L'iterazione delle celle segue leggi fisiche stabili. Basandoci sui parametri chiave, abbiamo stabilito un processo di valutazione collaborativa. Combinando dati su materiali e strutture, valutiamo rapidamente la fattibilità delle nuove celle, identificando precocemente i rischi di compatibilità, aiutando a convergere la direzione progettuale e riducendo le revisioni successive.

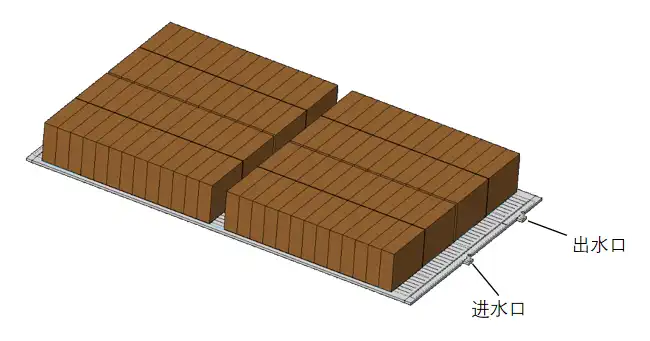

Figura 2: Sottoscocca per Pack di accumulo da 587Ah

b. Costruire un sistema elastico di "interfacce standard + moduli configurabili"

Per affrontare le esigenze di personalizzazione derivanti dalla diversificazione dei percorsi tecnologici, abbiamo istituito un sistema progettuale chiaro con interfacce standardizzate e moduli interni configurabili:

· Interfacce esterne unificate: I punti di fissaggio e posizionamento della scocca al container per l'accumulo, le interfacce di penetrazione elettrica, i punti di connessione del sistema di raffreddamento, ecc., seguono rigorosamente le specifiche comuni del settore, garantendo compatibilità a livello di sistema e coerenza nell'assemblaggio.

· Struttura interna configurabile: Offriamo una serie di componenti di supporto interno e soluzioni integrate di gestione termica, che possono essere combinate in modo flessibile in base alle dimensioni e alla disposizione delle celle.

· Modulo integrato di gestione termica: Il modulo di gestione termica è progettato in modo modulare, incentrato sull'ottimizzazione del controllo dell'aumento di temperatura e dell'uniformità termica delle celle, e può adattarsi in modo flessibile alle esigenze di gestione termica di diversi percorsi tecnologici.

c. Implementare linee produttive flessibili con filosofia "la produzione è progettazione"

Per adattarsi alla diversità dei percorsi tecnologici, il nostro sistema produttivo è organizzato attorno a una piattaforma di base scalabile e all'assemblaggio modulare:

· Produzione della piattaforma di base della scocca: Garantisce la precisione e la coerenza della struttura principale, fornendo un supporto affidabile per diverse configurazioni.

· Unità di assemblaggio modulari: Consente la selezione flessibile e l'assemblaggio dei corrispondenti moduli di supporto interno e di gestione termica, in base alle dimensioni e alla disposizione delle celle. Attraverso questa configurazione, possiamo effettuare in modo efficiente il cambio di produzione di prodotti per diversi percorsi tecnologici sulla stessa linea, assistendo i clienti nell'affrontare le sfide della catena di fornitura e della consegna derivanti dallo sviluppo parallelo di più percorsi.

3- Ridefinizione del valore della sottoscocca: da sopportazione passiva a abilitazione attiva

La sottoscocca si sta evolvendo da un contenitore passivo a un componente chiave che abilita il sistema, influenzando direttamente sicurezza, densità energetica e costo dell'intero ciclo di vita:

a. Struttura di sopportazione per la sicurezza: Fornendo un canale strutturale affidabile e una base di installazione per lo sfiato a livello di sistema e le partizioni antincendio, costruisce insieme al controllo della propagazione termica una protezione di sicurezza multilivello.

b. Supporto alla densità energetica: Il design leggero e ad alta resistenza riduce il peso proprio e l'ingombro, lasciando più margine per le prestazioni delle celle e del sistema di raffreddamento.

c. Garanzia di affidabilità a lungo termine: L'integrità strutturale e la progettazione per la resistenza a fatica supportano il sistema nell'affrontare sfide continue come i cicli a lungo termine e le vibrazioni durante il trasporto.

4- Conclusione: Costruire un ponte tra un upstream in diversificazione e un downstream stabile

Con l'evoluzione della tecnologia delle celle, i sistemi di accumulo perseguono continuamente sicurezza, alta densità e basso costo. La sottoscocca deve fornire una base di supporto affidabile e adattabile, affrontando diversi percorsi tecnologici attraverso modularità e produzione flessibile. La competizione del settore si sta spostando verso l'ingegneria a livello di sistema, e l'involucro del Pack ne è un anello chiave.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.