Связи для долгосрочного развития

Рука об руку для общего роста

С быстрым развитием новых энергетических транспортных средств и отраслей хранения энергии, легкий вес, высокая безопасность и эффективное управление температурой стали основными требованиями. Наша компания глубоко вовлечена в область обработки материалов из алюминиевых сплавов. Опираясь на передовой выбор материалов, процесс формовки и технологию сварки, мы сосредоточены на исследованиях, разработках и производстве поддонов для батарей, пластин жидкостного охлаждения, коробок для хранения энергии и радиаторов. Алюминиевый сплав стал идеальным выбором для легкого веса и управления температурой нового энергетического оборудования благодаря своей низкой плотности (около 2,7 г/см³), высокой прочности, коррозионной стойкости и отличной теплопроводности (теплопроводность составляет около 150-220 Вт/м·К).

1- Выбор материала из алюминиевого сплава и основные соображения

Различные продукты предъявляют существенно разные требования к эксплуатационным характеристикам алюминиевых сплавов, и необходимо сочетать прочность, коррозионную стойкость, свариваемость и технологическую приспособляемость для комплексного выбора материалов:

a. Поддон для батареи

Обычные марки: 6061-T6, 6005A-T6, 6063-T6.

Основание выбора:

·Должен соответствовать пределу прочности на растяжение ≥ 240 МПа (например, 6061-T6) для прохождения национальных стандартных испытаний на экструзию, падение и удар шаром;

·Высокие требования к свариваемости, необходимо избегать термических трещин (предпочтительно серия 6xxx, усиленная Mg/Si);

·Коррозионная стойкость улучшается за счет анодирования или алюминиевого плакирования.

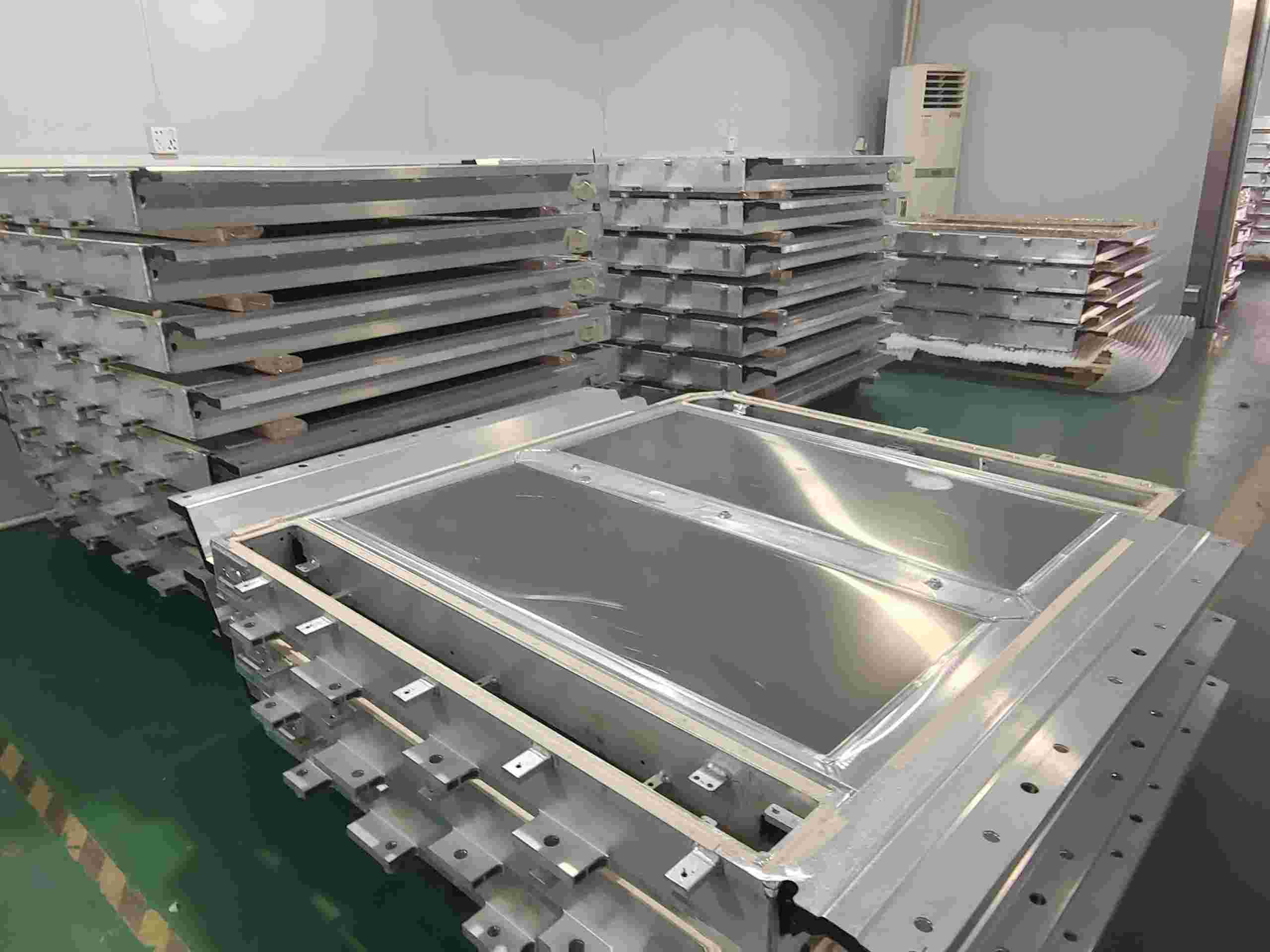

Рисунок 1. Поддон для батареи из алюминиевого сплава

b. Ящик для хранения энергии

Обычные марки: 5083, 6061-T6 (прочность и коррозионная стойкость).

Основание выбора:

·Необходимо выдерживать вибрационные и ударные нагрузки, предел текучести должен быть ≥200 МПа;

·Высокие требования к обработке поверхности для предотвращения электрохимической коррозии.

c. Пластина жидкостного охлаждения

Обычные марки: 3003, 6061/6063, 6082.

Основание выбора:

·Высокая теплопроводность и коррозионная стойкость;

·Канал жидкостного охлаждения требует сложной формовки, и предпочтительны серии 6xxx с отличными характеристиками экструзии.

2-Различия в производительности процесса и трудности обработки

Обработка алюминиевых сплавов должна адаптироваться к их физическим свойствам, особенно при резке, ЧПУ, сварке и обработке поверхности:

a. Резка и обработка ЧПУ

Трудности:

· Высокоточная обработка отверстий подвержена образованию заусенцев или деформаций (например, выступов на кромке ступенчатых отверстий) из-за пластичности материала;

· Тонкостенные конструкции (например, каналы потока пластины жидкого охлаждения) должны контролировать силы резания, чтобы предотвратить коробление.

Решение:

· Используйте инструменты с алмазным покрытием для улучшения остроты кромок и снижения деформации экструзии;

· Оптимизируйте параметры обработки (например, высокую скорость и низкую подачу) и взаимодействуйте с общим оборудованием ЧПУ для достижения стабильной обработки.

b. Процесс сварки

Основные проблемы:

· Оксидная пленка (температура плавления Al₂O₃ 2050 ℃) затрудняет сплавление и легко приводит к образованию пор и шлаковых включений;

· Некоторые сплавы имеют высокую склонность к образованию горячих трещин, поэтому необходимо контролировать линейную энергию и состав сварочной проволоки.

Предпочтительные процессы:

·TIG-сварка (источник переменного тока): подходит для тонких пластин, а оксидная пленка удаляется «катодной очисткой»;

·MIG-сварка (высокий ток + гелиевая газовая смесь): высокая эффективность сварки для толстых пластин и контролируемый подвод тепла.

Рисунок 2- Сварка поддона аккумуляторной батареи

Рисунок 2- Сварка поддона аккумуляторной батареи

c. Обработка поверхности

·Изоляционное покрытие, устойчивое к давлению: наносится на поддон аккумуляторной батареи и внутреннюю часть коробки Pack, оно должно пройти испытание давлением (≥3000 В постоянного тока/1 мин), толщина покрытия составляет 20–50 мкм, чтобы обеспечить безопасность изоляции в условиях высокого напряжения;

·Изоляционное и осушающее покрытие: для коробки Pack для хранения энергии используются гидрофобные материалы (например, фторуглеродная смола) для снижения риска внутренней конденсации, а значение дин составляет ≥34 для обеспечения адгезии;

·Покрытие для защиты от столкновений: используется для внешней стенки поддона аккумуляторной батареи, выбран полиуретановый эластомер (твердость ≥80 по Шору А), а ударопрочность улучшена более чем на 30%;

·Анодирование: обычная антикоррозионная обработка, погрешность толщины пленки ≤3 мкм, подходит для сложных конструкций.

3- Проверочный осмотр и адаптируемость оборудования

Для соответствия стандартам новой энергетической отрасли (таким как GB/T31467.3, UL2580) требуются многомерная проверка и адаптация процесса:

a. Проверочный осмотр

· Прочность конструкции: проверка несущей способности, экструзии и ударопрочности лотка с помощью конечно-элементного моделирования (максимальное напряжение ≤ предел текучести материала);

· Испытание на герметичность: система жидкостного охлаждения использует обнаружение утечек гелия (скорость утечки ≤1×10⁻⁶ мбар·л/с) и циклическое испытание давлением (0,5-1,5 МПа/5000 раз);

· Проверка характеристик покрытия:

Испытание изоляционного покрытия на выдерживаемое напряжение (5000 В постоянного тока/60 с без пробоя);

Покрытие против столкновений выдерживает удар падающим шаром (стальной шар 1 кг высотой 1 м) и испытание солевым туманом (1000 ч без отслаивания).

б. Оптимизация адаптивности оборудования

· Общая трансформация оборудования с ЧПУ: благодаря высокоточной конструкции приспособления и алгоритму динамической компенсации деформация обработки тонкостенных деталей может составлять ≤0,1 мм;

· Библиотека параметров сварки: установите стандартные параметры сварки (такие как ток и скорость подачи проволоки) для различных марок алюминиевых сплавов, чтобы сократить цикл отладки;

· Автоматизированное напыление покрытия: используйте многоосевое роботизированное напыление в сочетании с технологией инфракрасного отверждения, погрешность равномерности покрытия составляет ≤5%.

Заключение

Широкое применение алюминиевых сплавов в новом энергетическом оборудовании — это не только победа материаловедения, но и проявление технологических инноваций. Наша компания продолжит изучать новые алюминиевые сплавы, которые отличаются высокой прочностью, коррозионной стойкостью и простотой обработки, а также будет способствовать повышению производительности таких изделий, как поддоны для аккумуляторных батарей и пластины жидкостного охлаждения, за счет технологических инноваций, помогая отрасли двигаться к эффективному и легкому будущему.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.