Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Wenn die „Größe“ der Batteriezelle zum Konsens wird, wird die „Stärke“ des Packs zum neuen Schlachtfeld

Die Energiespeicherbranche erlebt einen Sprung bei der Zellkapazität – der Wechsel von 280Ah hin zu 500Ah+ ist bereits Realität. Während sich die Branche auf die „Größe“ der Zelle konzentriert, rückt die „Stärke“ des Packs – also seine mechanische Tragfähigkeit und Fähigkeit zur Sicherheitsbeherrschung – in den Fokus des Wettbewerbs. Unabhängig davon, wie sich die Chemie oder Kapazität der Zelle entwickelt, müssen deren Ausdehnungskräfte, thermische Durchgehen-Energie und mechanische Lasten letztlich vom Untergehäuse des Packs, der mechanischen Basis, getragen werden.

Dieser Artikel beleuchtet aus der Perspektive des Strukturdesigns, wie das Untergehäuse des Packs differenzierten mechanischen und thermischen Anforderungen angesichts divergierender Zelltechnologiepfade begegnen und nachhaltig anpassbare Engineering-Kompetenzen aufbauen kann.

1 – Mechanische Analyse der drei technologischen Pfade: Das Dreiecks-Dilemma aus Last, Wärme und Raum

Die gestiegene Zellkapazität verändert direkt die Randbedingungen für das Pack-Systemdesign. Das Untergehäuse als „Skelett“ und „Haut“ des Systems muss drei Grundfragen neu beantworten:

a. Mechanische Analyse für 587Ah (Hochintegrationspfad)

Kernanforderung: Eine Energiedichte von ≥6 MWh in einem standard 20-Fuß-Container zu erreichen, treibt extrem kompakte Layouts wie „4 Spalten, 8 Cluster“ voran.

Herausforderungen für das Untergehäuse:

· Optimierung der Struktur-Tragfähigkeit: Bei erhöhter Gesamtmasse und reduzierten Stützpunkten muss das Gehäuse die Kraftübertragungspfade optimieren, um Gesamtsteifigkeit und lokale Festigkeit in kritischen Bereichen für Stabilität bei Transport und Betrieb zu gewährleisten.

· Integration der thermischen Managementstruktur: Das Flüssigkühlsystem ist tief mit dem Gehäuseboden und der Tragstruktur integriert – es dient sowohl als Kern des Wärmemanagements als auch als teilweise tragendes Element. Das Design muss dauerhafte Kühldichtigkeit unter langfristiger Strukturbelastung und thermischer Zyklisierung sicherstellen.

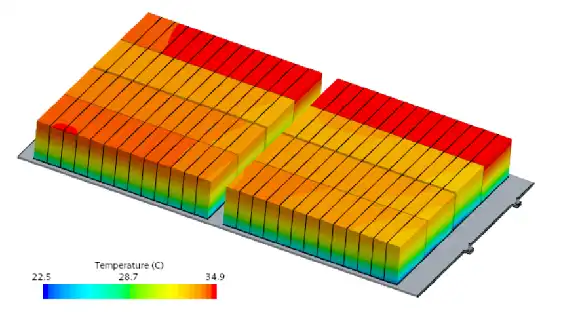

Abbildung 1: Simulation des Untergehäuses eines Energiespeicher-Packs

· Präzise Raumkoordination: Das Gehäuse muss in begrenztem Raum angemessene Toleranzen für Zellausdehnung, thermische Verschiebungen elektrischer Verbindungen und Feuerlöschleitungen vorsehen, um ein zuverlässiges Nebeneinander aller Subsysteme im kompakten Layout zu ermöglichen.

b. Thermo-mechanische Analyse des 684Ah-Pfads (Übergroße Kapazität)

Kernanforderung: Minimierung der Kosten pro Wh durch Maximierung der Einzelzellenkapazität, was jedoch physikalische Zentralisierungseffekte mit sich bringt.

Herausforderungen für das Untergehäuse:

· ‚Fokus‘-Effekt der Ausdehnungskräfte: Die Ausdehnungskraft einer einzelnen Zelle steigt nicht linear, sondern nahezu exponentiell mit der Kapazität. Der interne Rahmen des Gehäuses erfordert ein stärkeres und gleichmäßigeres ‚Bindungssystem‘, um die konzentrierten Ausdehnungsspannungen auf das gesamte Gehäuse zu verteilen und lokale plastische Verformungen zu vermeiden.

· ‚Gleichmäßigkeits‘-Dilemma im Wärmemanagement: Größere Wärmequellen benötigen effizientere Wärmeleitpfade. Das Material, die Dicke der Gehäusebodenplatte und das Design der Kontaktfläche zum Zellenboden (z.B. Kompressionsrate der Wärmeleitpads) werden entscheidend. Bei thermischem Durchgehen stellen die größere freigesetzte Energie höhere Anforderungen an die gerichtete Ableitfähigkeit der Druckentlastungskanäle und die Feuerwiderstandsdauer interner Brandschutztrennwände.

· Strukturelle Reaktion auf Gewichtskonzentration: Die schwereren Einzelzellen verändern die gesamten Vibrationsmodi des Packs. Das Untergehäuse erfordert neue Ermüdungssimulationen, um eine Lockerung von Verbindungselementen oder Strukturrissen durch Resonanz bei bestimmten Frequenzen zu verhindern.

c. Fertigungsanpassung für den 392Ah-Pfad (Robuster Übergangspfad)

Kernanforderung: Ausgewogenes Verhältnis von Leistung, Kosten und Liefereffizienz, um eine umfassend validierte Marktlösung bereitzustellen.

Herausforderungen für das Untergehäuse:

· Stabile Umsetzung einer ausgereiften Lösung: Basierend auf einem bewährten Design- und Fertigungssystem wird durch strenge Prozesskontrolle Produktkonsistenz sichergestellt, um einen schnellen und stabilen Massenproduktionsrhythmus zu unterstützen.

· Tiefgreifende Lieferketten-Synergie: Durch Nutzung etablierter Zuliefernetzwerke und mittels Materialauswahl, Prozessoptimierung und Massenbeschaffung wird die umfassende Kosteneffizienz des Produkts kontinuierlich gesteigert.

2 – Differenziertes Ingenieurdenken als Antwort:

Angesichts mehrerer Technologiepfade können Untergehäuse-Lieferanten nicht für jeden Weg ein neues technisches System aufbauen. Die eigentliche Lösung liegt in einer plattformbasierten, präzisen Reaktion – mit skalierbarem, modularisiertem Design, um verschiedene Anforderungen effizient anzupassen.

a. Fokus auf gemeinsame physikalische Prinzipien und Kooperationsmodelle

Die Zellenentwicklung folgt stabilen physikalischen Gesetzen. Wir haben einen gemeinsamen Bewertungsprozess auf Basis von Kernparametern etabliert. Unter Einbeziehung von Material- und Strukturdaten ermöglicht dies eine schnelle Einschätzung der Machbarkeit neuer Zellen, eine frühzeitige Identifizierung von Kompatibilitätsrisiken, eine Fokussierung der Designrichtung und eine Reduzierung späterer Nacharbeiten.

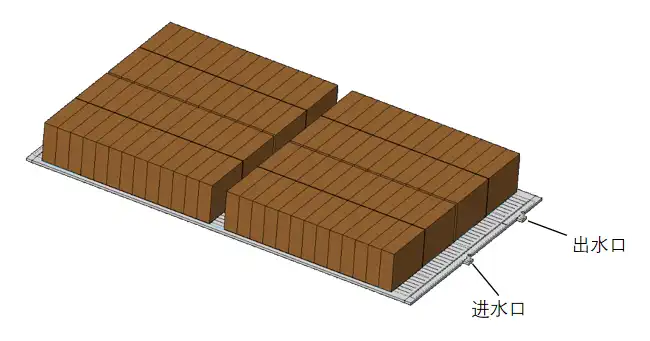

Abbildung 2: Untergehäuse für 587Ah-Energiespeicher-Pack

b. Aufbau eines flexiblen Systems aus „Standard-Schnittstellen + konfigurierbaren Modulen“

Um den kundenspezifischen Anforderungen durch divergierende Technologiepfade zu begegnen, haben wir ein klares Designsystem mit standardisierten Schnittstellen und intern konfigurierbaren Modulen etabliert:

· Einheitliche externe Schnittstellen: Montagepositionierung zum Energiespeicher-Container, elektrische Durchführungen, Anschlüsse für das Kühlsystem usw. halten sich strikt an gängige Branchenspezifikationen, um Kompatibilität und Montagekonsistenz auf Systemebene sicherzustellen.

· Konfigurierbare interne Struktur: Wir bieten eine Reihe interner Stützkomponenten und integrierter Wärmemanagement-Lösungen, die flexibel je nach Zellengröße und Anordnung kombiniert werden können.

· Integriertes Wärmemanagement-Modul: Das thermische Managementmodul ist modular aufgebaut. Kernziel ist die optimierte Temperaturregelung und Temperaturhomogenität der Zellen, wodurch es flexibel an die thermischen Anforderungen verschiedener Technologiepfade angepasst werden kann.

c. Einführung flexibler Fertigungslinien nach dem Prinzip „Fertigung als Teil des Designs“

Um der Vielfalt der Technologiepfade gerecht zu werden, ist unser Fertigungssystem um eine skalierbare Grundplattform und modulare Montage organisiert:

· Fertigung der Grundgehäuse-Plattform: Sie gewährleistet Präzision und Konsistenz der Hauptstruktur und bietet so eine zuverlässige Basis für verschiedene Konfigurationen.

· Modulare Montageeinheiten: Sie ermöglichen die flexible Auswahl und Montage entsprechender interner Stütz- und Wärmemanagementmodule basierend auf Zellengröße und Anordnung. Durch diesen Aufbau können wir auf derselben Produktionslinie effizient zwischen Produkten unterschiedlicher Technologiepfade wechseln und Kunden so bei der Bewältigung von Lieferketten- und Logistik-Herausforderungen unterstützen, die sich aus der parallelen Entwicklung mehrerer Pfade ergeben.

3 – Neudefinition des Werts des Untergehäuses: Vom passiven Träger zum aktiven Enabler

Das Untergehäuse entwickelt sich vom passiven Behälter zum systemkritischen Ermöglichungsbauteil, das Sicherheit, Energiedichte und Lebenszykluskosten direkt beeinflusst:

a. Sichere Tragstruktur: Durch Bereitstellung zuverlässiger struktureller Kanäle und Montagebasen für systemweite Druckentlastung und Brandschutztrennwände bildet es gemeinsam mit der Kontrolle der thermischen Ausbreitung einen mehrstufigen Sicherheitsschutz.

b. Unterstützung der Energiedichte: Leichtbau- und hochfeste Designs reduzieren Eigengewicht und Platzbedarf und schaffen so mehr Leistungsspielraum für Zellen und Kühlsystem.

c. Gewährleistung langfristiger Zuverlässigkeit: Strukturelle Integrität und Ermüdungsfestigkeitsauslegung befähigen das System, anhaltenden Herausforderungen wie Langzeitzyklen und Transportvibrationen standzuhalten.

4 – Fazit: Eine Brücke schlagen zwischen divergierender Upstream-Entwicklung und bestimmter Downstream-Anwendung

Mit der Weiterentwicklung der Zellentechnologie streben Energiespeichersysteme kontinuierlich nach mehr Sicherheit, höherer Dichte und geringeren Kosten. Das Untergehäuse muss eine zuverlässige und anpassungsfähige Basis bieten und durch Modularität sowie flexible Fertigung auf verschiedene Technologiepfade reagieren. Der Branchenwettbewerb verlagert sich zunehmend auf systemisches Engineering, wobei das Pack-Gehäuse ein Schlüsselelement darstellt.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.