Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Das zentrale Schlachtfeld elektrischer LKW: Tiefenanalyse der Batterieanordnung und Stapelungstechnik

Wenn ein mit Fracht beladener elektrischer LKW auf der Autobahn fährt, verbirgt sich das Geheimnis, das ihn hunderte von Kilometern antreibt, im Chassis und im Batteriegehäuse des Fahrzeugs. Heute, da die Welle der Elektrifizierung von Schwerlastkraftwagen die globale Logistikbranche erfasst, sind die Anordnung des Batteriesystems und die Stapelungstechnik zum entscheidenden Schlüssel für den Markterfolg geworden.

Abbildung 1: Flüssigkühlkonzept für Batterien elektrischer LKW

1-Batterieanordnung: Wie drei Konzepte die Form elektrischer LKW neu gestalten?

a. Rückenanordnung: Die agile Wahl für Kurzstreckentransporte

·Szenarioanpassung: Kurzstreckentransporte in geschlossenen Umgebungen wie Häfen, Minen, Stahlwerken

·Kernvorteil: Schnelle Batteriewechsel-Fähigkeit (konkrete Zeit muss praktisch verifiziert werden), steigert die Einsatzbereitschaft des Fahrzeugs

·Leistungsgrenzen: Begrenzte Batteriekapazität (branchenüblich <350 kWh), hoher Schwerpunkt beeinflusst die Stabilität bei hohen Geschwindigkeiten

·Raumnachteil: Belegt Laderaum oder Fahrerraum, verringert die Ladekapazität

b. Chassisanordnung: Der Reichweitenkönig für Langstreckenverkehre

·Kapazitätsdurchbruch: Batteriekapazität kann 500 kWh überschreiten (z.B. branchenbekanntes 513 kWh-Konzept)

·Raumzauber:Effiziente Nutzung des Chassisraums,vermeidet Laderaumbelegung

·Sicherheitsplus: Ultra-niedriger Schwerpunkt verbessert die Stabilität bei hohen Geschwindigkeiten

·Technologische Hürde: Chassis-Integration erfordert Entwicklung, höhere Anforderungen an Schutz und Thermomanagement

c. Seiten-Unterboden-Anordnung: Der Effizienzmotor für Wechselstromnetze

·Wechselstromrevolution: Seitlicher Batteriewechsel steigert die Operationseffizienz

·Raumbalance: Erhält vollen Laderaum, Reichweitenfähigkeit liegt zwischen Rücken- und Chassisanordnung

·Sicherheitsherausforderung: Erfordert Verstärkung der Seitenschutz-Struktur

2-Stapelungstechnik: Effiziente Integrationskonzepte für Schwerlastbatteriepacks

Mehrschichtige Stapelungstechnik wird zunehmend zum Schlüsselpfad zur Steigerung der Energiedichte:

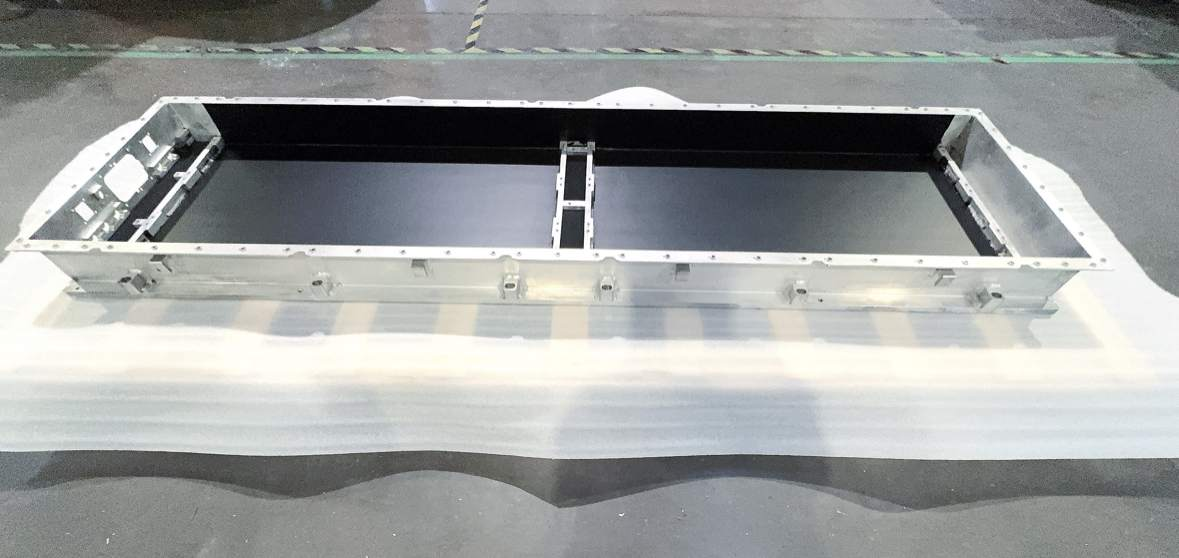

Abbildung 2: Gestapeltes Flüssigkühl-Integrationsgehäuse für Schwerlaster

a. Rahmenlose Direktstapelungstechnik:

·Zellen werden direkt gestapelt, reduzieren Strukturkomponenten

·Entfernt Module und Rahmen, Zellen werden direkt “Z-Richtung nahtlos gestapelt ”

·Deutlich verbesserte system Energiedichte · Unterstützt Schnelllade-Technologie (konkrete Leistung muss praktisch verifiziert werden)

b. Modul-zu-Chassis-Integration (z.B. MTB/CTC-Technologie)

· MTB-Technologie: Module direkt mit Rahmen verbunden, Volumennutzungsgrad(signifikant verbessert)

·Qilin Battery (CTP 3.0): 72% Volumennutzungsgrad, 255 Wh/kg Energiedichte

·CTC-Technologie: Zellen in Chassis

konstruktion integriert, Gewichtsreduzierung um 10%

c. Zellenform-Innovation (z.B. Blade-Battery)

·Flache Zellen eng angeordnet, Volumennutzungsgrad verbessert (von BYD veröffentlichte Daten >50%)

·Durchbricht Lithium-Eisen-Phosphat (LFP) Energiedichte-Flaschenhals

3-Zentrale technische Herausforderungen elektrischer LKW Herausforderung

1: Strukturelle Sicherheit

·Extreme Bedingungen: Seitenpfostenkollision stellt tödliche Bedrohung für Seitenanordnung dar

·Innovative Lösungsansätze: Hochfeste Aluminiumlegierungsgehäuse + Pufferstruktur; Kollisionssimulationsoptimierung (FEA); Mechanische Schocktests über nationalem Standard hinaus. Herausforderung

2: Thermomanagement

·Thermal runaway Alarm: Temperaturdifferenzkontrolle innerhalb des Packs ist entscheidend

·Technologiedurchbruch: Seitliche Kühlung mit Kühlplatten (Temperaturdifferenz<3°C); Direkte Kältemittelkühlungstechnik; Modellprädiktive Regelung (MPC) zur dynamischen Steuerung. Herausforderung

3: Vibrationsermüdung

· Versteckter Killer: Straßen-Vibrationen verursachen Strukturschäden

·Bewältigungsstrategie: Z-Richtung Stapelung optimiert Spannungsverteilung; Road-Spectrum Vibrationsprüfstandtests; Anwendung von hochdämpfenden Materialien.

4-Drei Trends bestimmen die aktuelle Entwicklung

·Chassisanordnung dominiert Mittel- und Langstreckenverkehre: Hohe Reichweite (>500 kWh) und niedriger Schwerpunkt-Eigenschaften werden bevorzugt

·CTC-Technologie Tiefenintegration: Batterie und Chassiskonstruktion verschmelzen, verbessern Raumausnutzung und Systemsteifigkeit

·Intelligentes Thermomanagement verbreitet sich: KI-Algorithmen ermöglichen präzise Temperaturregelung (Temperaturdifferenz <5°C), verlängern Batterielebensdauer

·Festkörperbatterie-Technologie entwickelt sich weiter: Halb-Festkörper-Batterien beschleunigen Kommerzialisierung, Potenzial konzentriert sich auf Sicherheit und Energiedichte-Steigerung

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.