aziendali e a lavorare duramente per

migliorare i benefici dei tuoi progetti

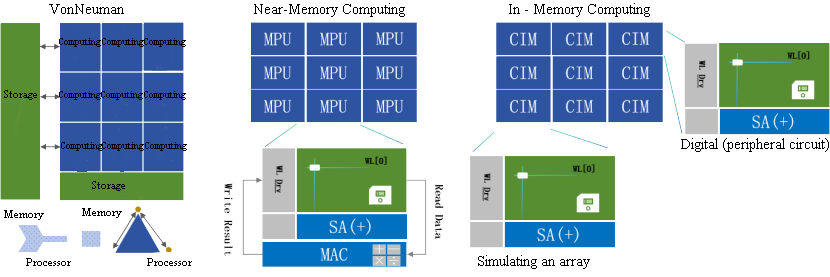

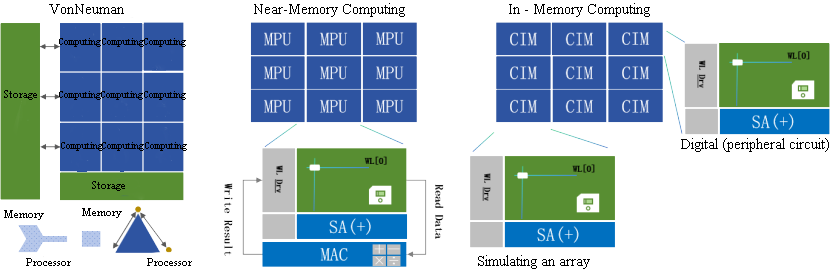

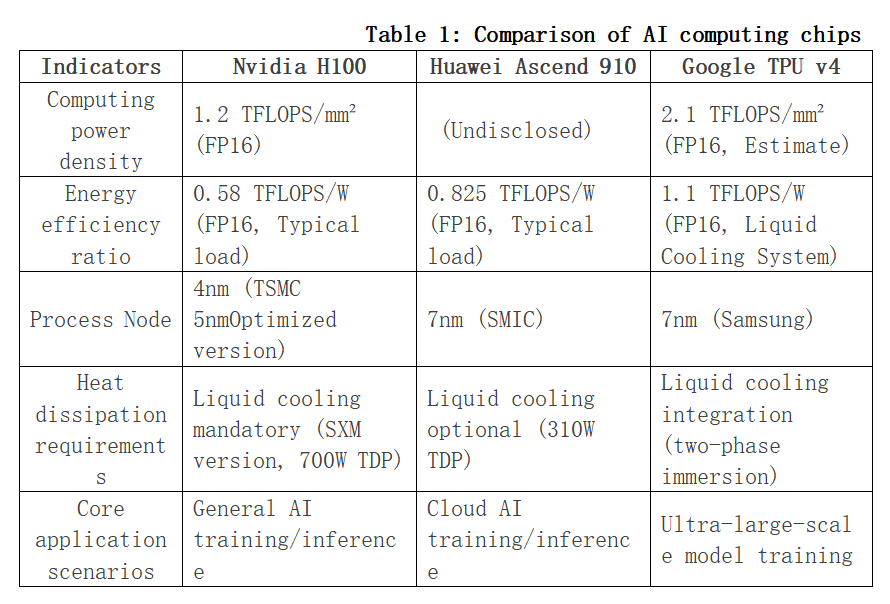

Sulla strada verso la potenza di calcolo AI Exascale (centinaia di miliardi di miliardi di operazioni al secondo), il super-nodo CloudMatrix 384 di Huawei e il cluster GB200 NVL72 di NVIDIA sono diventati due vette tecnologiche di rilievo globale. Essi rappresentano non solo diverse capacità di integrazione hardware, ma rivelano profondamente due filosofie fondamentali nella costruzione di supercomputer.

Il primo è stato paragonato a una "febbre alta persistente", che affronta la sfida estrema di raffreddare 384 chip funzionanti in modo stabile in uno spazio estremamente denso e stagnante. Il secondo è stato descritto come un "attacco epilettico intermittente", che deve domare il violento flusso di calore pulsante generato quando 72 GPU top di gamma lavorano in sincronia. Queste due diverse "eziologie" portano infine a "prescrizioni" radicalmente diverse – le soluzioni di raffreddamento – e ci mostrano chiaramente due filosofie ingegneristiche centrali a confronto: ingegneria sistemica deterministica contro innovazione ecosistemica agile. Per ogni azienda nella catena di fornitura, comprendere questo confronto è la chiave per definire il proprio ruolo futuro.

1- L'origine della differenza fondamentale – "L'eziologia" determina la "prescrizione"

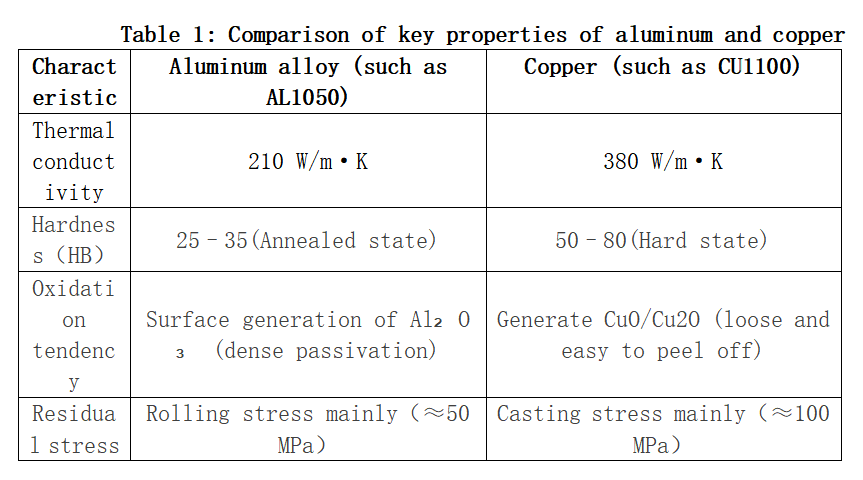

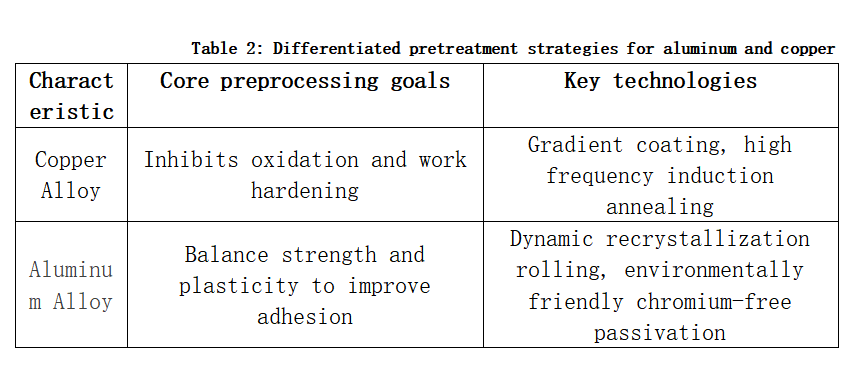

Fin dal punto di partenza della progettazione, Huawei e NVIDIA hanno intrapreso strade diverse, il che ha plasmato direttamente le loro caratteristiche termiche distinte:

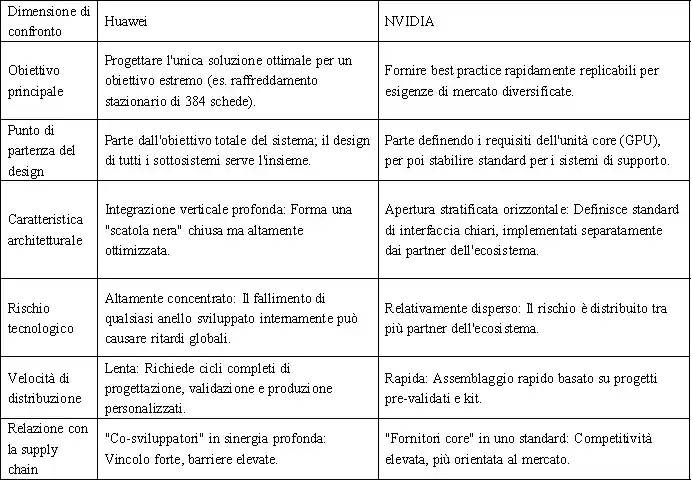

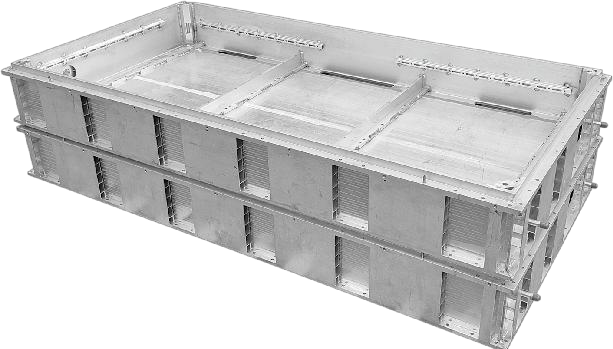

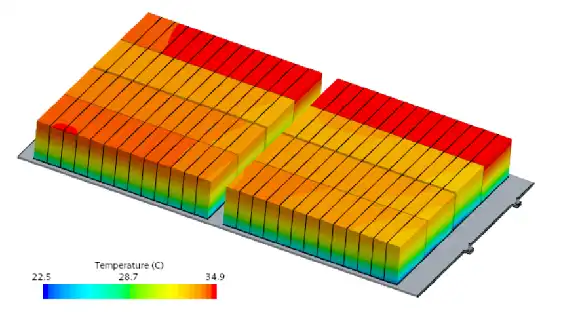

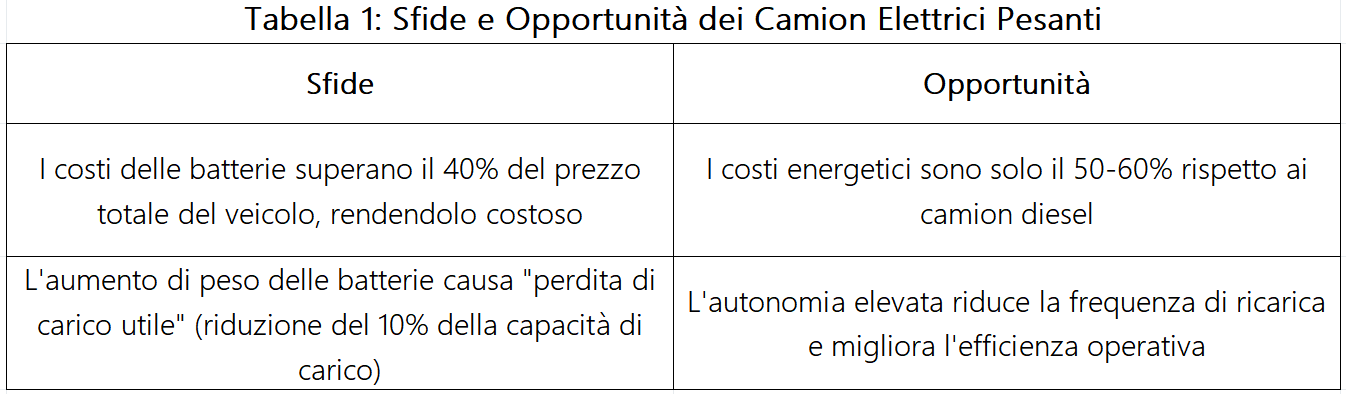

Tabella 1: Confronto delle caratteristiche della sorgente di calore delle due linee tecnologiche

Questa differenza tra "febbre alta persistente" e "attacco epilettico intermittente" non è affatto casuale. Riflette il fatto che Huawei, in qualità di sfidante, ha scelto di concentrarsi sulle prestazioni totali del sistema, cercando a tutti i costi di spingere al limite la densità computazionale in un singolo rack. NVIDIA, in quanto leader, ha il compito di costruire un ecosistema che collabori in modo efficiente e sia facile da adottare, garantendo al contempo il vantaggio assoluto nelle prestazioni del singolo chip.

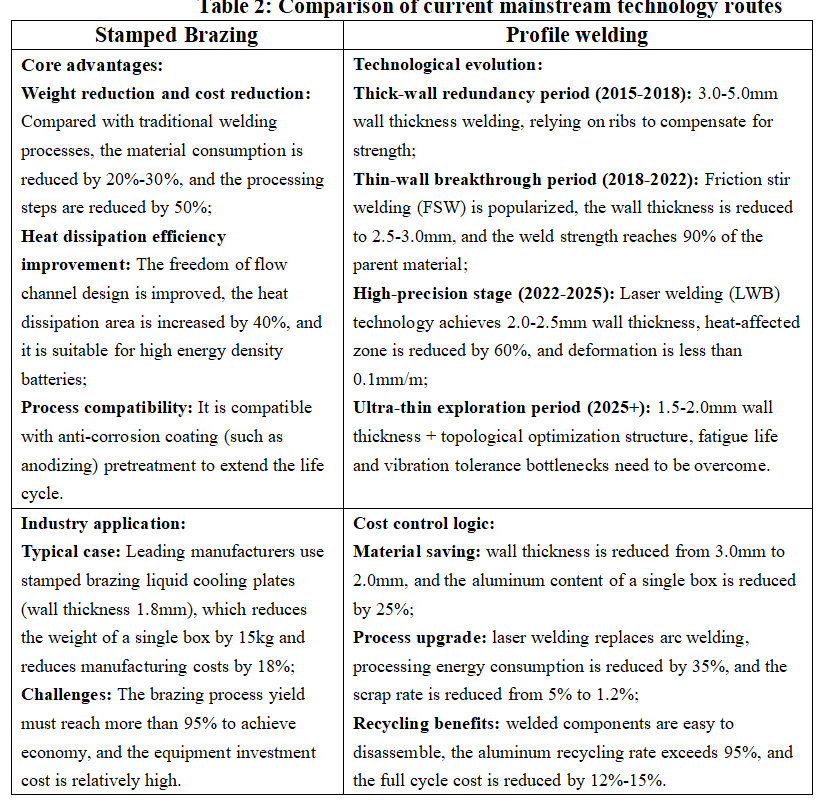

2- Materializzazione della filosofia ingegneristica: due percorsi di raffreddamento a liquido

Le due diverse filosofie progettuali si manifestano in modo più evidente nelle critiche soluzioni di raffreddamento a liquido, plasmandone l'intero stack tecnologico dal chip alla sala server.

a. Huawei: La pratica del raffreddamento a liquido nell'ingegneria sistemica deterministica

Questa è una filosofia progettuale top-down, nata per un obiettivo deterministico a livello di sistema. Il suo cuore è realizzare il raffreddamento come parte integrante e ad alta affidabilità dell'infrastruttura chiave, attraverso un'implementazione ingegneristica globale, non come un semplice componente di supporto.

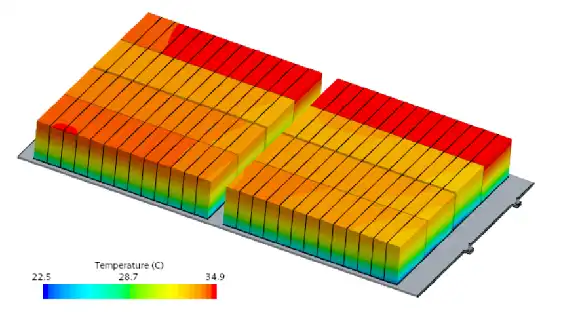

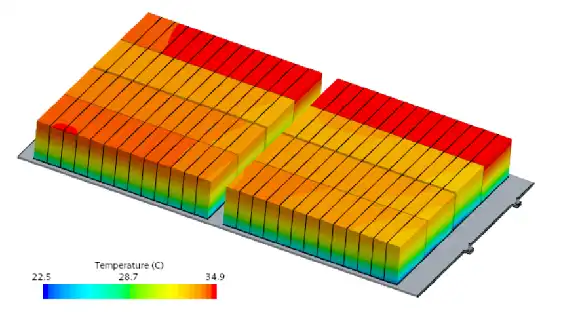

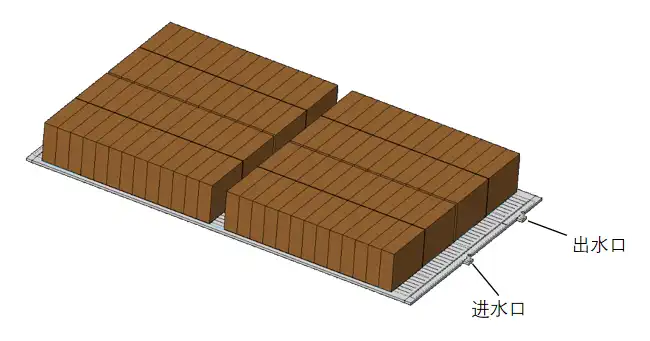

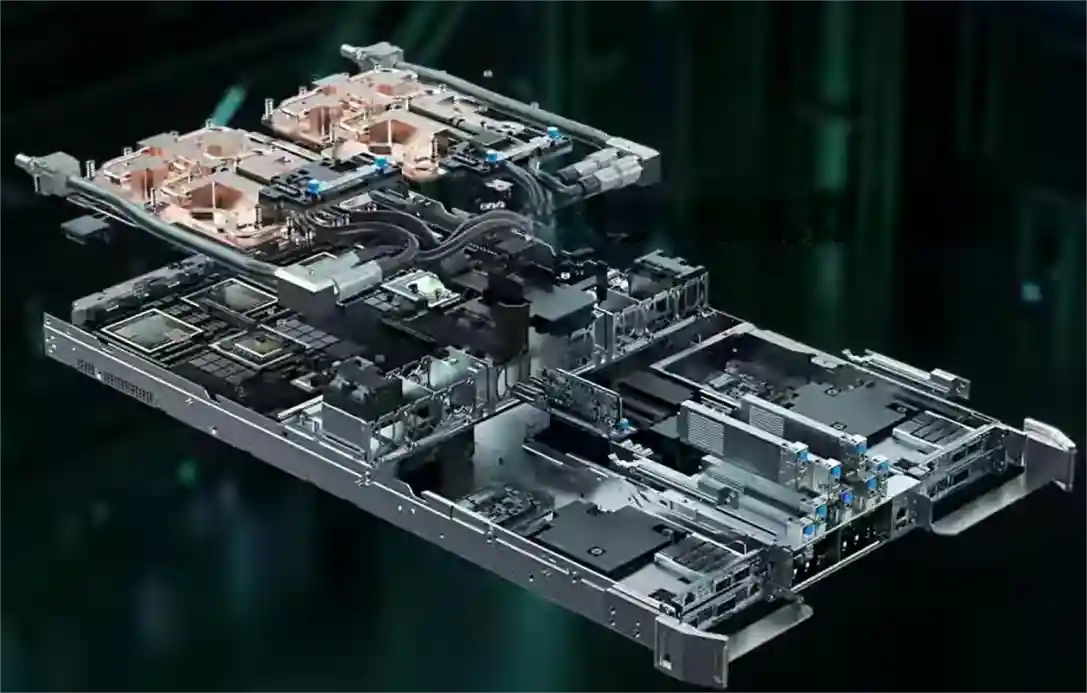

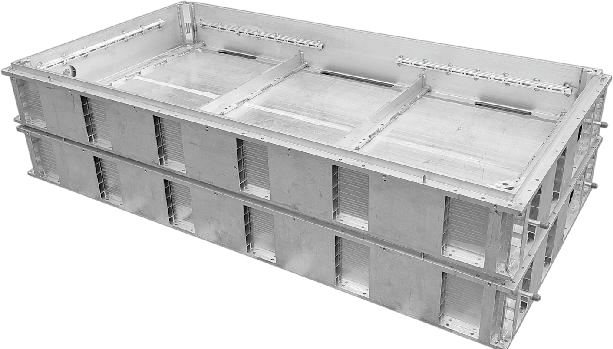

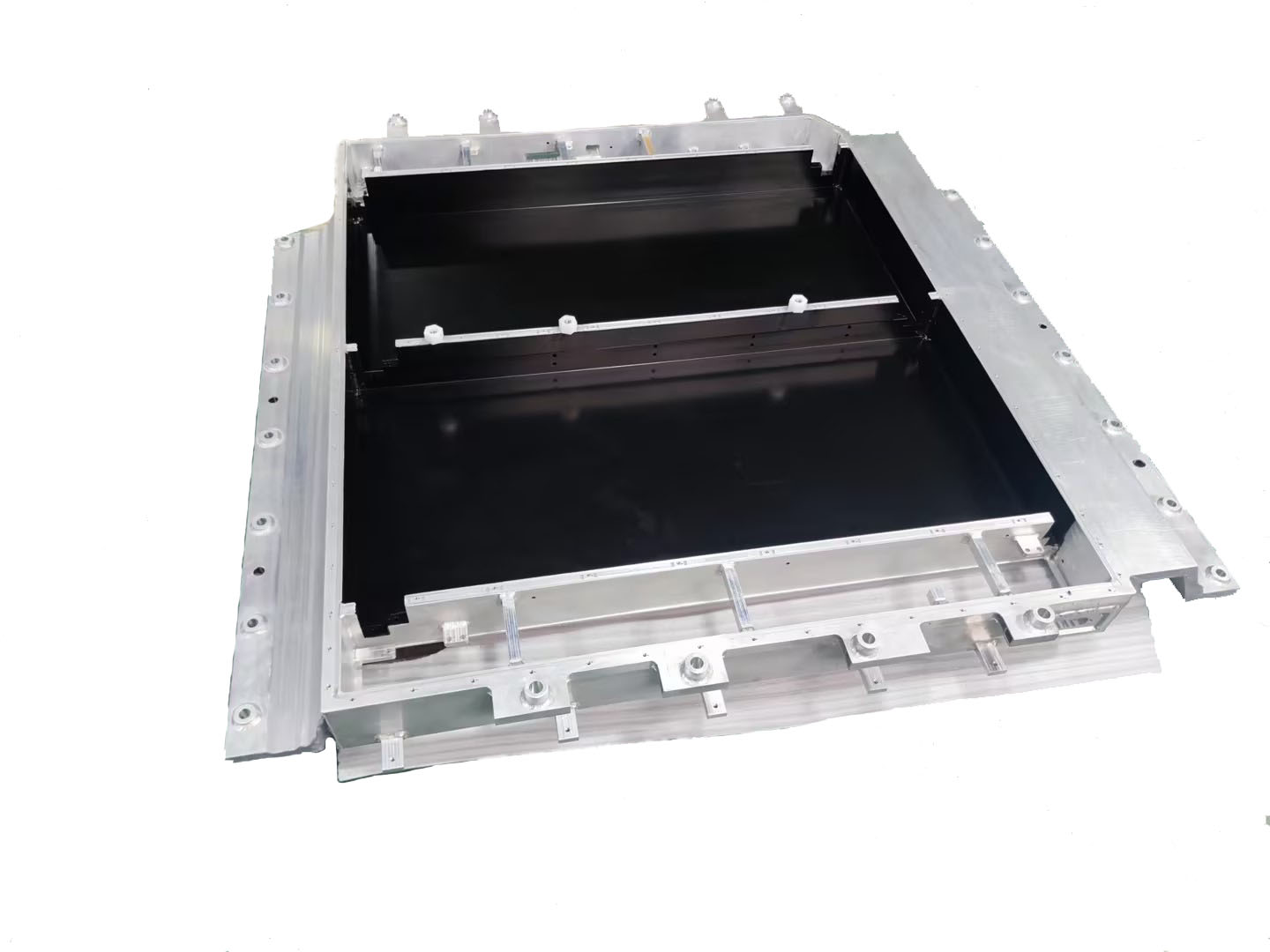

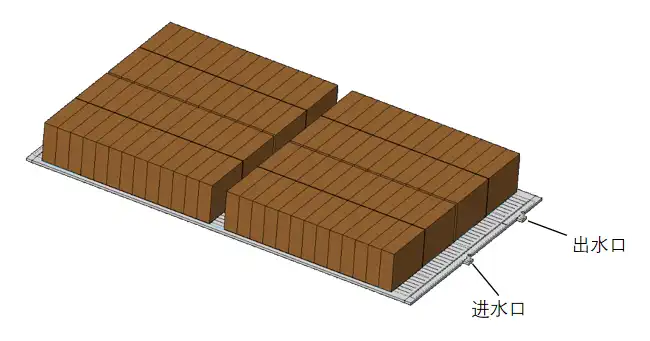

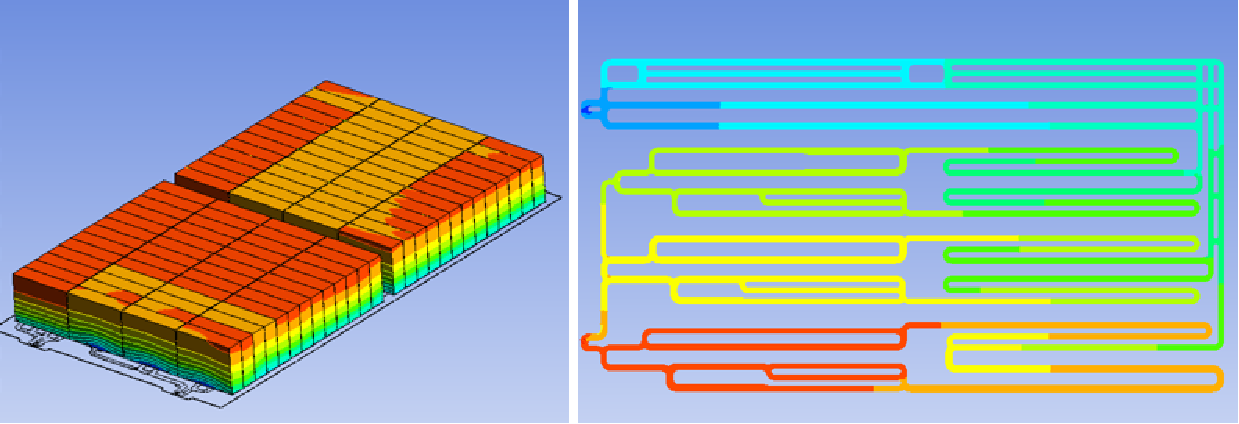

Figura 1: Super-nodo Huawei Ascend 384

· Lavorazione di precisione a livello chip e connessioni affidabili: Per garantire un trasferimento efficiente del calore dal chip alla piastra fredda, Huawei si concentra sull'ottimizzazione ingegneristica dei materiali d'interfaccia. Sebbene la documentazione pubblica indichi riserve di brevetti all'avanguardia in questo campo (ad es., riempitivi al carburo di silicio con alta sfericità), la loro specifica applicazione nel super-nodo non è stata resa pubblica. È certo che la loro soluzione persegua un'impedenza termica di interfaccia estremamente bassa e un'affidabilità a lungo termine, per affrontare la sfida della "febbre alta persistente".

· Ridondanza a livello di sistema e controllo intelligente: Adotta design ridondanti come l'alimentazione ad anello del liquido e sviluppa autonomamente il Thermal Management Unit (TMU) per il raffreddamento a liquido come "centro nevralgico" del sistema. Questo controller può eseguire commutazioni a 0 secondi tra le linee e utilizza l'AI per la previsione dei guasti, garantendo la deterministica e l'affidabilità del circuito termico in modalità software-defined, tipica espressione del suo pensiero ingegneristico di sistema.

· Fusione con l'infrastruttura ("Fusione Freddo-Elettrico"): A livello rack, integra fisicamente e gestisce in modo unificato l'unità di distribuzione del liquido di raffreddamento (CDU) con l'unità di distribuzione elettrica ad alta tensione (PDU). Questo design "unificato freddo-elettrico" è la risposta ingegneristica definitiva per gestire l'enorme densità di potenza per rack, semplificare la distribuzione e migliorare l'efficienza energetica (riducendo il PUE), ed è l'attuazione fisica della sua progettazione deterministica, dall'idea alla forma.

b. NVIDIA: Il quadro del raffreddamento a liquido nell'innovazione ecosistemica agile

Questa è una filosofia progettuale centrata sulla GPU, che abilita l'ecosistema globale definendo standard aperti. Il suo cuore è fornire un "progetto" collaudato per abbassare la soglia di applicazione in tutto il settore e realizzare una distribuzione efficiente, flessibile e su larga scala.

· Standardizzazione a livello chip e progetto di riferimento (VRD): NVIDIA fornisce progetti di riferimento di raffreddamento dettagliati per le sue GPU (es. serie Blackwell), definendo chiaramente le interfacce prestazionali come dimensioni fisiche della piastra fredda, Thermal Design Power (TDP), portata e caduta di pressione. Ciò equivale a fornire a tutti i produttori di soluzioni termiche la "risposta standard", incapsulando la complessità all'interno di componenti standardizzati, garantendo compatibilità e una linea di base qualitativa per i componenti fondamentali.

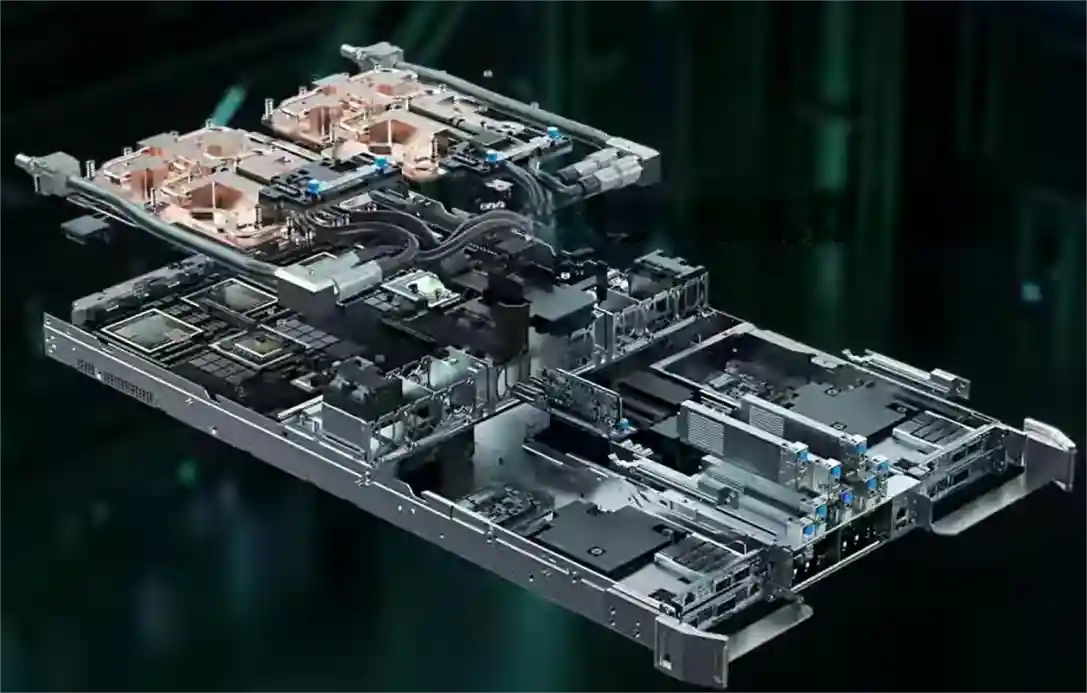

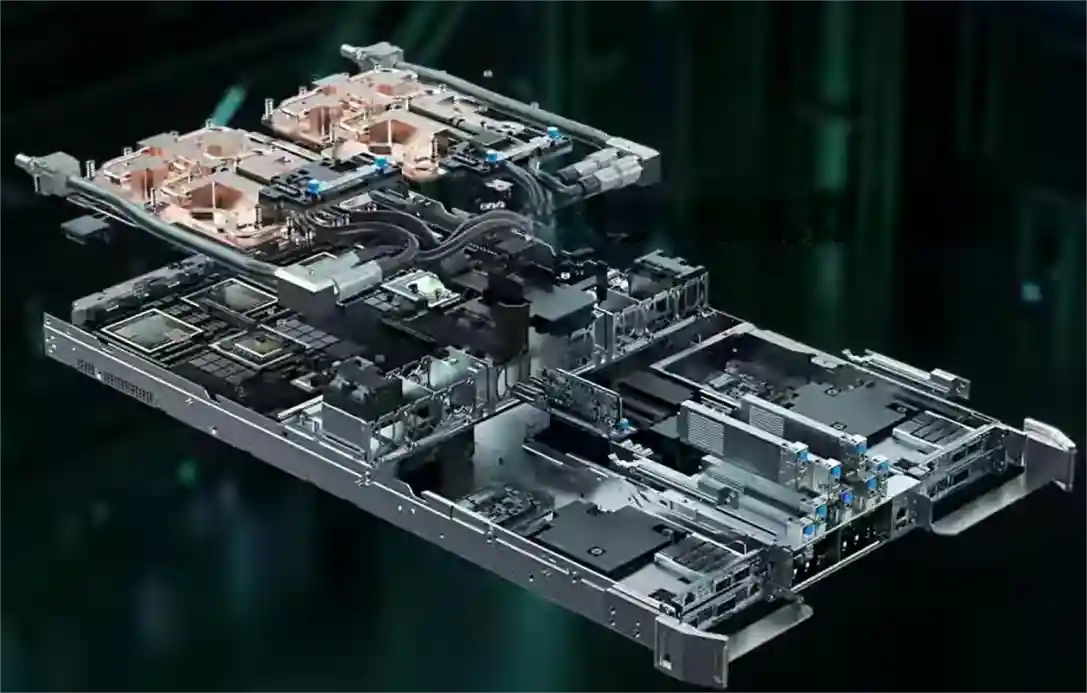

Figura 2: Modulo server NVIDIA e piastra di raffreddamento a liquido a microcanali

· Collaborazione a livello ecosistema e certificazione delle soluzioni: Collabora in profondità con i principali produttori di gestione termica e infrastrutture come Vertiv e Boyd, per sviluppare e certificare congiuntamente soluzioni di raffreddamento a liquido a livello rack. Ad esempio, la soluzione rack Tier 2 Ready di Vertiv è un prodotto pre-validato sviluppato sul progetto NVIDIA, consentendo agli operatori di data center di ottenere cluster a liquido plug-and-play rapidamente, come per l'acquisto di attrezzature standard.

· Abilitazione tramite gemello digitale e accelerazione della distribuzione: Tramite la piattaforma NVIDIA Omniverse, fornisce strumenti di simulazione e gemelli digitali per i sistemi di raffreddamento a liquido dei data center. I clienti possono progettare, validare e ottimizzare le soluzioni termiche in un ambiente virtuale, riducendo enormemente costi e rischi della validazione fisica e realizzando un processo agile dal design alla distribuzione.

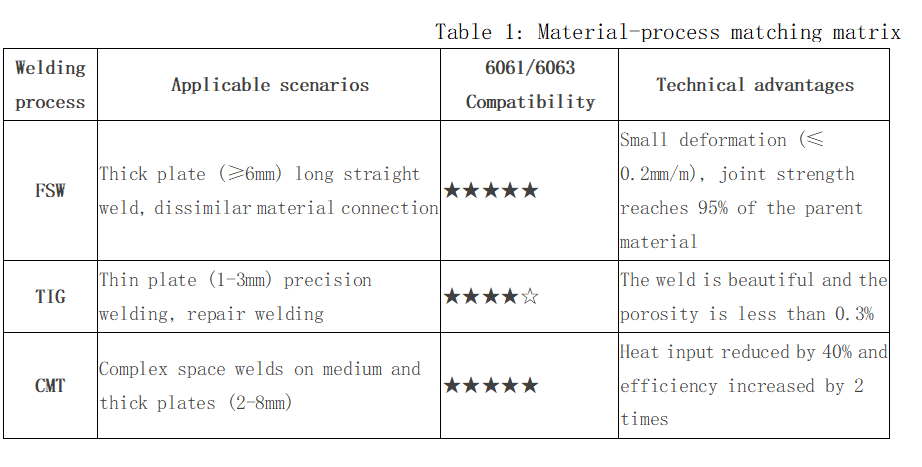

Per comprendere più chiaramente questi due percorsi, ne confrontiamo le differenze fondamentali di seguito:

Tabella 2: Modello Huawei vs. Modello NVIDIA: Panoramica delle differenze chiave

3- L'illuminazione della storia e la convergenza futura

Il confronto tra questi due percorsi non è un caso isolato nella storia della tecnologia. È essenzialmente un'altra classica manifestazione dell'innovazione sistemica integrata contro l'innovazione ecosistemica a piattaforma. Huawei assomiglia all'Apple dell'era Steve Jobs, perseguendo il controllo assoluto dall'alto verso il basso sull'esperienza del prodotto; NVIDIA assomiglia di più all'Android di Google di oggi, guidando la prosperità dell'intero ecosistema stabilendo standard fondamentali (sistema Android/architettura GPU).

Per il settore, la tendenza futura non sarà la sostituzione completa di uno con l'altro, ma potrebbe emergere un certo grado di convergenza:

· Nei progetti nazionali o aziendali che cercano la potenza di calcolo estrema, il fascino dell' "ingegneria sistemica deterministica" rimane intatto.

· Nel vasto mercato commerciale del cloud computing, l' "innovazione ecosistemica agile" continuerà ad espandersi grazie ai suoi vantaggi in velocità e costo.

· Le scintille di innovazione potrebbero nascere nell'area di intersezione: integrare una maggiore personalizzazione e ottimizzazione sinergica all'interno di standard ecosistemici aperti.

4- Conclusione

Pertanto, la contesa sul raffreddamento tra Huawei e NVIDIA è, in sostanza, uno scontro tra due competenze fondamentali nell'era dell'IA: una parte cerca di realizzare prestazioni estreme e deterministiche attraverso l'integrazione profonda dell'ingegneria di sistema; l'altra parte guida l'innovazione agile e la rapida diffusione del settore costruendo standard aperti e un ecosistema. Questo confronto traccia scelte di percorso chiare per i partecipanti alla catena del valore: agire come "forze speciali", legandosi in profondità per espugnare fortezze sistemiche specifiche, o come "esercito principale", integrarsi nell'ecosistema per esplorare mercati nelle vaste pianure degli standard. Alla fine, il risultato non dipende solo dalla tecnologia in sé, ma anche dalla comprensione della logica di evoluzione del settore e dal posizionamento chiaro di se stessi nella mappa futura.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

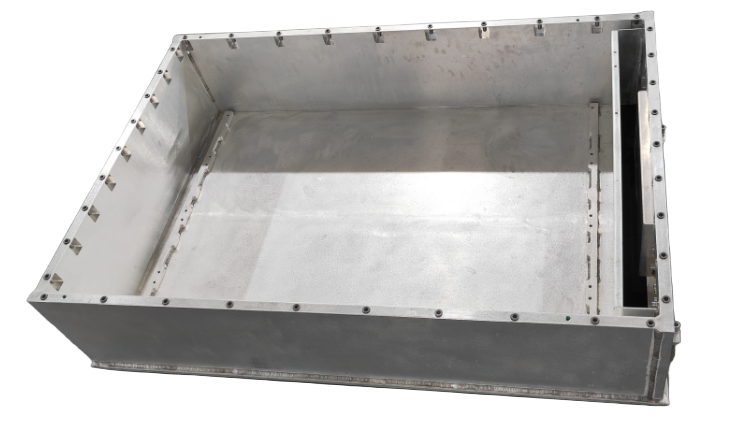

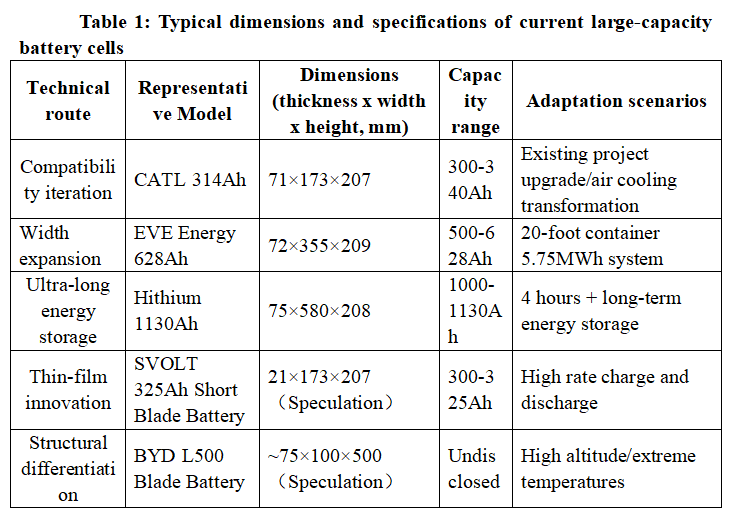

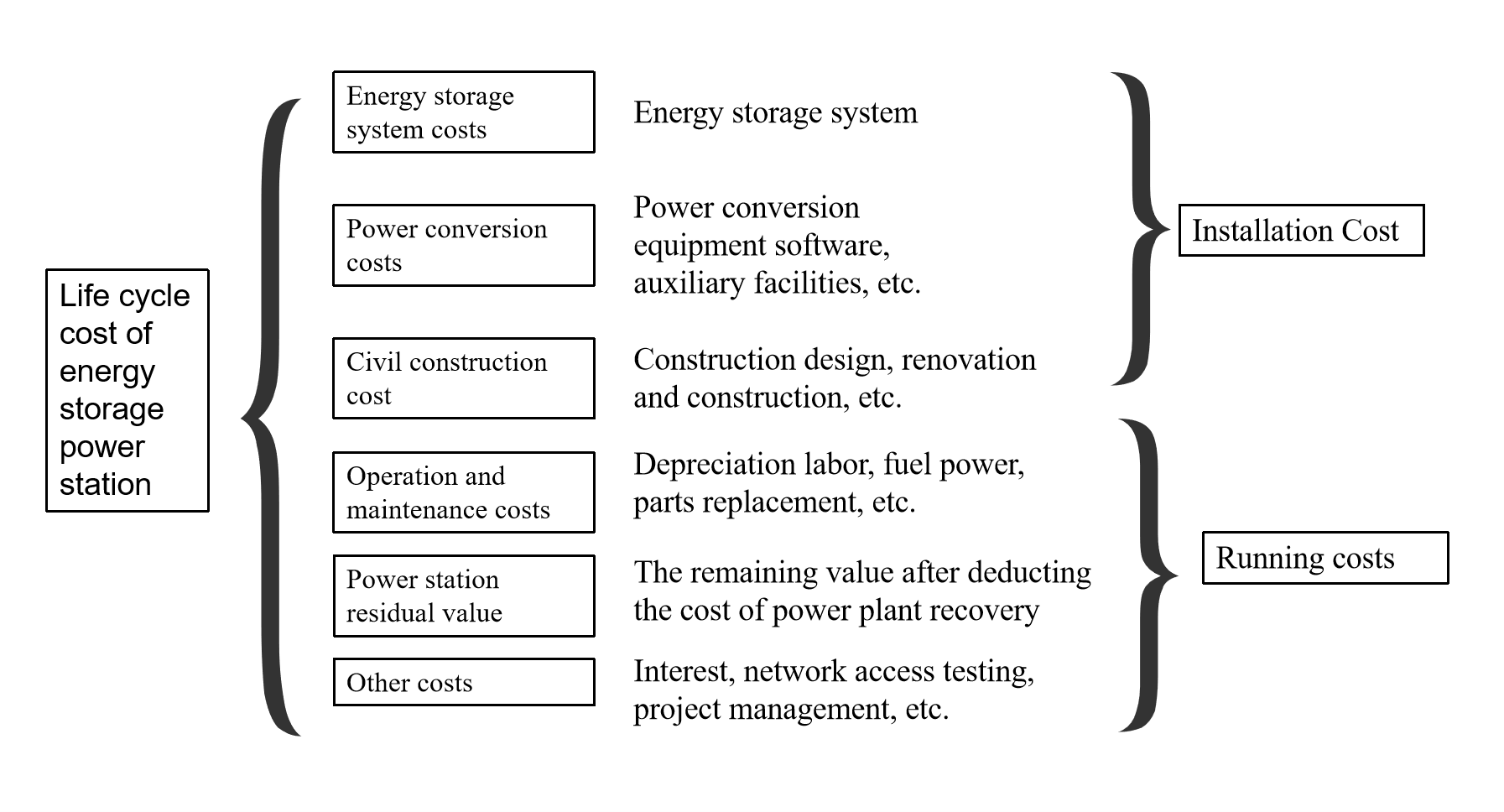

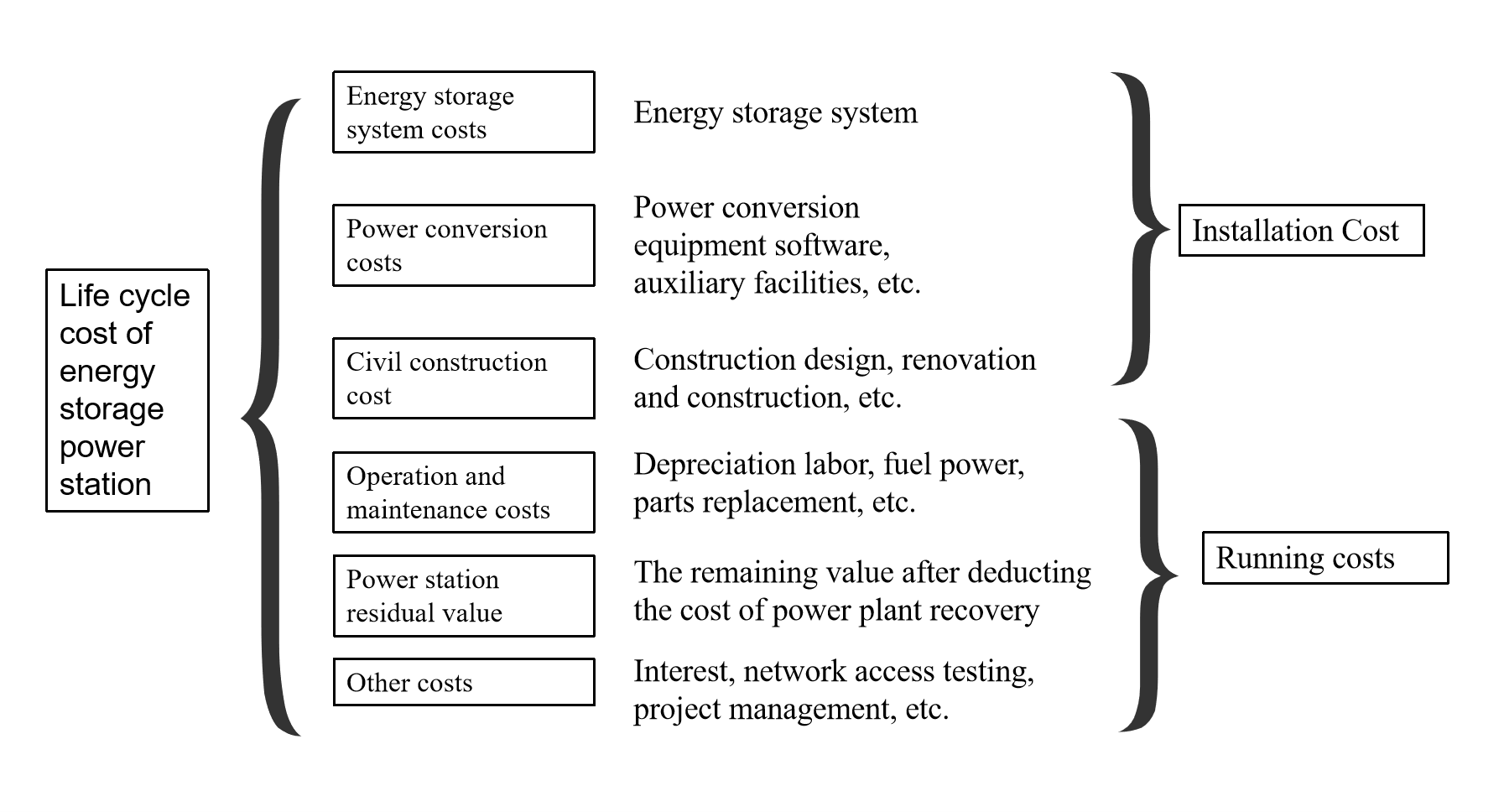

Quando la "grandezza" della cella diventa consenso, la "robustezza" del Pack diventa il nuovo campo di battaglia

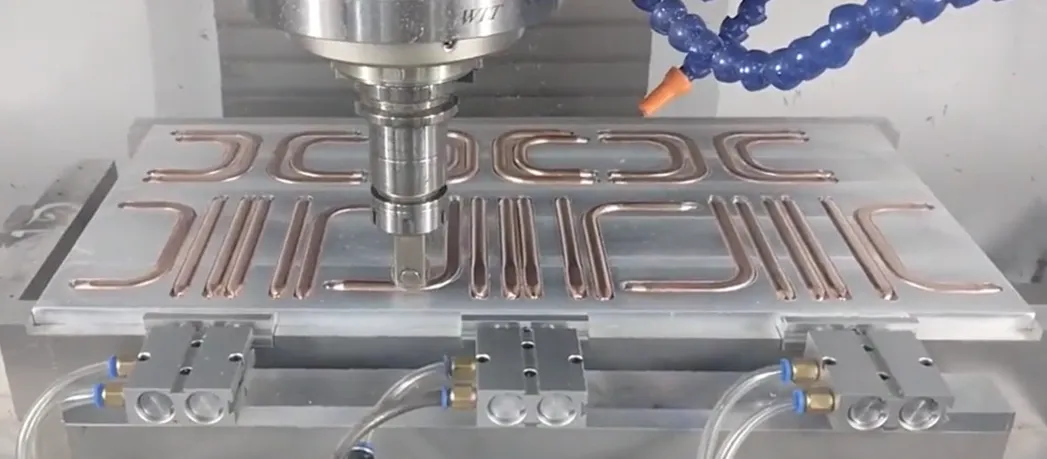

Il settore dell'accumulo di energia sta entrando in un'era di salto nella capacità delle celle, passare da 280Ah a 500Ah+ è ormai una realtà in corso. Mentre il settore si concentra sulla "grandezza" della cella, la "robustezza" del Pack – ovvero la sua capacità di sopportazione meccanica e di gestione della sicurezza – sta diventando il nuovo fulcro della competizione. Indipendentemente dall'evoluzione della chimica e della capacità della cella, le sue forze di espansione, l'energia di fuga termica e i carichi meccanici devono essere infine sopportati dalla sottoscocca del Pack, la sua base meccanica.

Questo articolo esplora, dal punto di vista della progettazione strutturale, come la sottoscocca del Pack può rispondere alle esigenze meccaniche e di gestione termica differenziate sullo sfondo della divergenza dei percorsi tecnologici delle celle, e costruire una capacità ingegneristica di adattamento sostenibile.

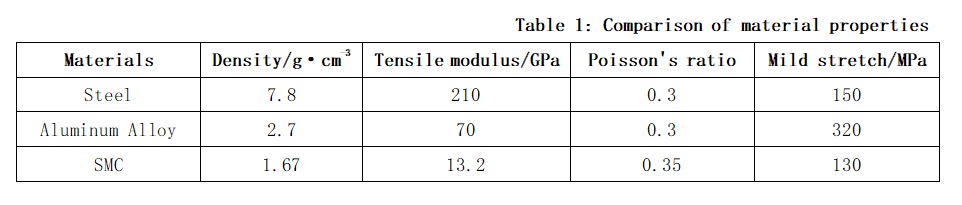

1- Analisi meccanica dei tre percorsi tecnologici: il trilemma di carico, calore e spazio

L'aumento della capacità della cella cambia direttamente le condizioni al contorno della progettazione del sistema Pack. La sottoscocca, in quanto "scheletro" e "pelle" del sistema, deve rispondere nuovamente a tre domande fondamentali:

a. Analisi meccanica per celle da 587Ah (percorso ad alta integrazione)

Esigenza principale: Raggiungere una densità energetica ≥6 MWh all'interno di un container standard da 20 piedi, generando layout estremamente compatti come "4 colonne comuni, 8 cluster".

Sfide per la sottoscocca:

· Ottimizzazione del carico strutturale: Con una massa totale aumentata e punti di supporto ridotti, la scocca deve ottimizzare il percorso di trasmissione della forza, bilanciando la rigidezza globale e la resistenza locale nelle aree critiche, per garantire la stabilità strutturale durante il trasporto e il funzionamento.

· Integrazione della struttura di gestione termica: Il sistema di raffreddamento a liquido è profondamente integrato con il pannello di fondo della scocca e la struttura di supporto, fungendo sia da nucleo di gestione termica che da parte della struttura portante. La progettazione deve garantire l'affidabilità duratura della tenuta di raffreddamento sotto carichi strutturali a lungo termine e cicli termici.

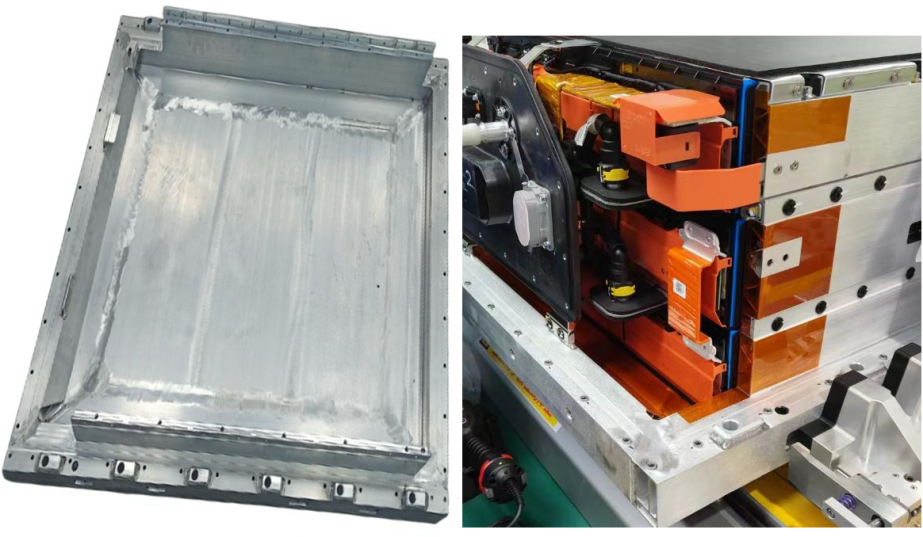

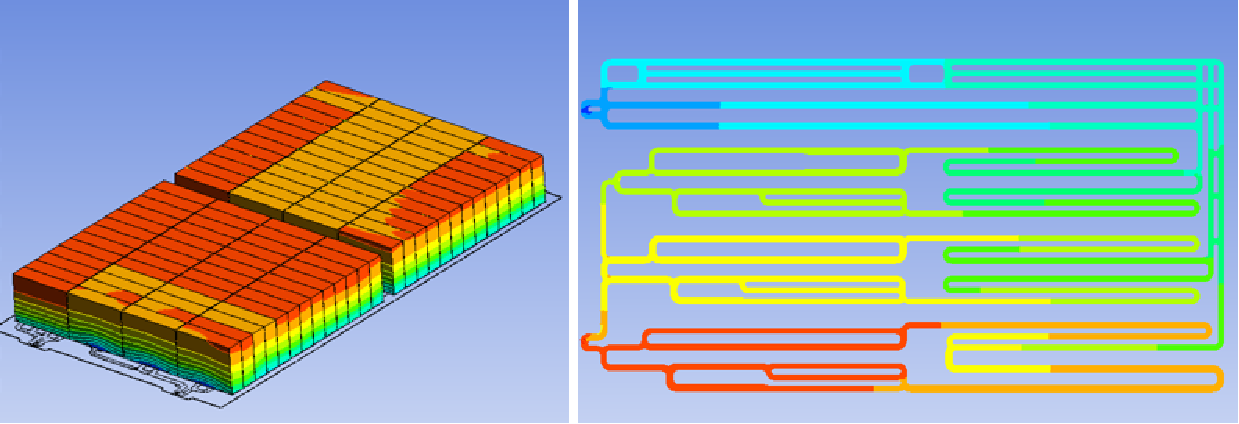

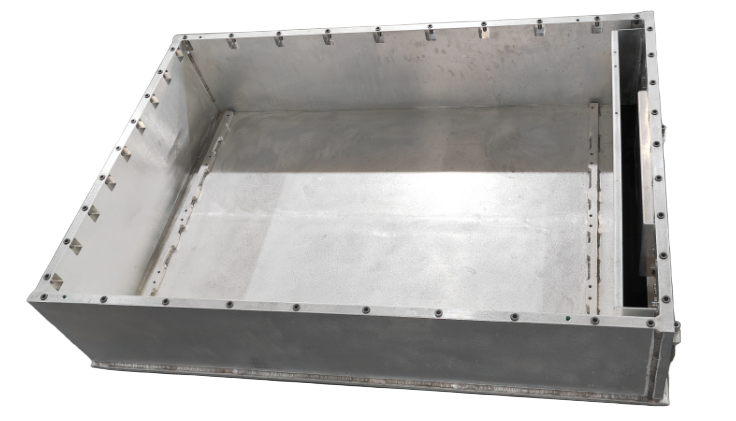

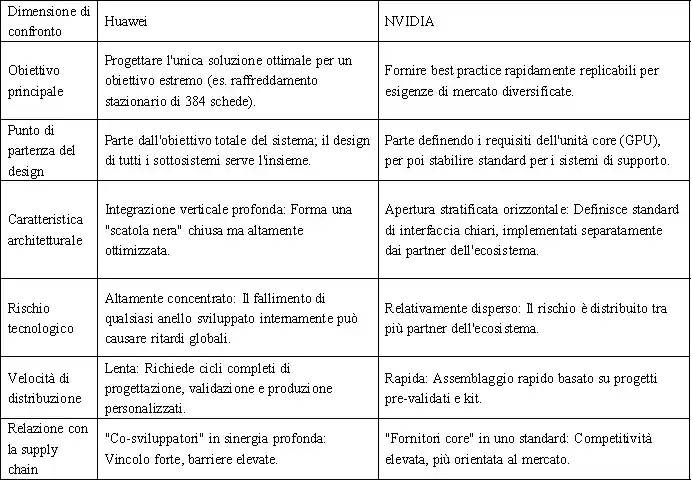

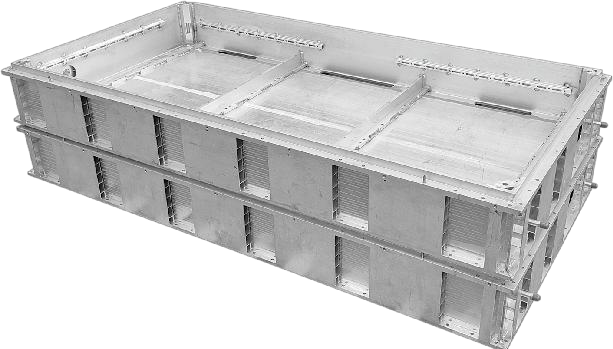

Figura 1: Simulazione della sottoscocca di un Pack per accumulo

· Coordinazione spaziale precisa: La scocca deve riservare spazi adeguati all'interno dello spazio limitato per l'espansione delle celle, lo spostamento termico delle connessioni elettriche e le tubazioni antincendio, realizzando una coesistenza affidabile di tutti i sottosistemi in un layout compatto.

b. Analisi termo-meccanica e strutturale per celle da 684Ah (percorso a capacità ultra-large)

Esigenza principale: Ridurre il costo per Wh massimizzando la capacità della singola cella, ma introducendo effetti di concentrazione a livello fisico.

Sfide per la sottoscocca:

· Effetto "fuoco" della forza di espansione: La forza di espansione di una singola cella non aumenta linearmente con la capacità, ma si avvicina a una crescita esponenziale. Il telaio interno della scocca richiede un sistema di "contenimento" più robusto e uniforme, per distribuire lo stress di espansione concentrato all'intera scocca, evitando deformazioni plastiche localizzate.

· Dilemma dell'"uniformità" nella gestione termica: Un corpo riscaldante più grande richiede percorsi di conduzione del calore più efficienti. Diventano cruciali il materiale, lo spessore del pannello di fondo della scocca e la progettazione dell'interfaccia di contatto con il fondo della cella (ad esempio, l'impostazione del tasso di compressione dei pad termici). In caso di fuga termica, il rilascio di energia maggiore impone requisiti più elevati per la capacità di canalizzazione direzionale dei condotti di sfiato e per la resistenza al fuoco nel tempo delle partizioni antincendio interne.

· Risposta strutturale al peso concentrato: Una singola cella più pesante modifica le modalità di vibrazione dell'intero Pack. La sottoscocca richiede una nuova simulazione a fatica per prevenire l'allentamento dei componenti di fissaggio o la fessurazione strutturale dovuta a risonanza a frequenze specifiche.

c. Spiegazione dell'adattamento produttivo per celle da 392Ah (percorso di transizione robusto)

Esigenza principale: Concentrarsi sul raggiungimento di un equilibrio tra prestazioni, costo ed efficienza di consegna, fornendo al mercato soluzioni pienamente validate.

Sfide per la sottoscocca:

· Realizzazione stabile di soluzioni mature: Basandosi su progetti e sistemi di processo già validati, garantire la coerenza del prodotto attraverso controlli di processo rigorosi, supportando un ritmo di produzione rapido e stabile.

· Sinergia profonda nella supply chain: Affidandosi a un sistema di fornitura maturo, migliorare continuamente la competitività di costo complessiva del prodotto attraverso la selezione dei materiali, l'ottimizzazione dei processi e gli acquisti su larga scala.

2- Mentalità ingegneristica per affrontare la diversificazione:

Di fronte a molteplici percorsi tecnologici, i fornitori di sottoscocche non possono ricostruire il sistema tecnologico per ogni percorso. La vera soluzione risiede in una risposta precisa e piattaforma: un design modulare scalabile che si adatti in modo efficiente a esigenze diverse.

a. Concentrarsi sui principi fisici comuni e sulle modalità di collaborazione

L'iterazione delle celle segue leggi fisiche stabili. Basandoci sui parametri chiave, abbiamo stabilito un processo di valutazione collaborativa. Combinando dati su materiali e strutture, valutiamo rapidamente la fattibilità delle nuove celle, identificando precocemente i rischi di compatibilità, aiutando a convergere la direzione progettuale e riducendo le revisioni successive.

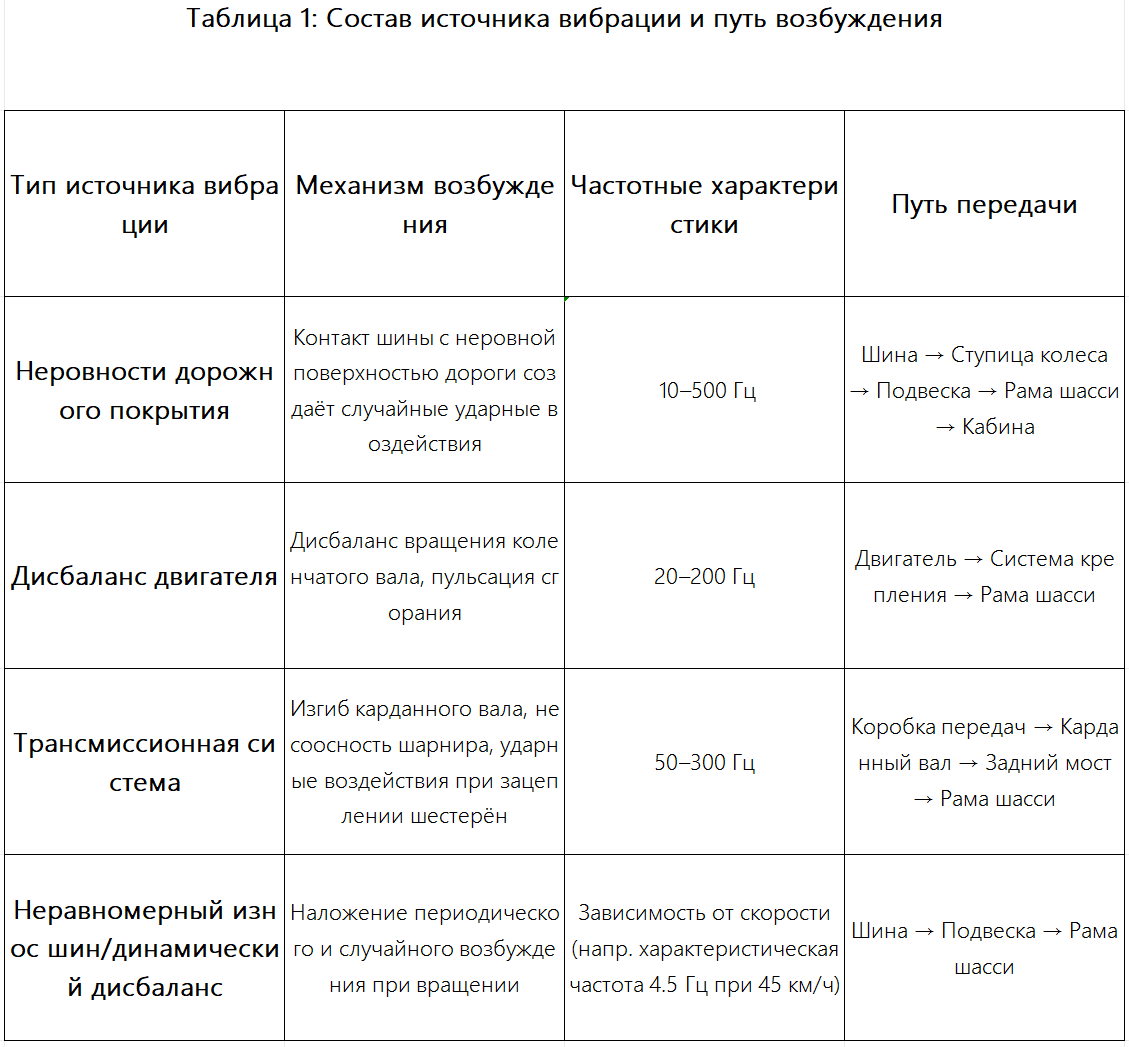

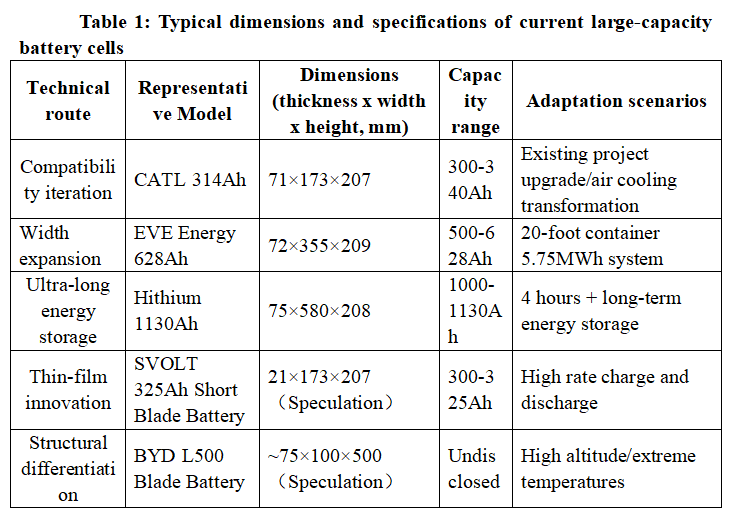

Figura 2: Sottoscocca per Pack di accumulo da 587Ah

b. Costruire un sistema elastico di "interfacce standard + moduli configurabili"

Per affrontare le esigenze di personalizzazione derivanti dalla diversificazione dei percorsi tecnologici, abbiamo istituito un sistema progettuale chiaro con interfacce standardizzate e moduli interni configurabili:

· Interfacce esterne unificate: I punti di fissaggio e posizionamento della scocca al container per l'accumulo, le interfacce di penetrazione elettrica, i punti di connessione del sistema di raffreddamento, ecc., seguono rigorosamente le specifiche comuni del settore, garantendo compatibilità a livello di sistema e coerenza nell'assemblaggio.

· Struttura interna configurabile: Offriamo una serie di componenti di supporto interno e soluzioni integrate di gestione termica, che possono essere combinate in modo flessibile in base alle dimensioni e alla disposizione delle celle.

· Modulo integrato di gestione termica: Il modulo di gestione termica è progettato in modo modulare, incentrato sull'ottimizzazione del controllo dell'aumento di temperatura e dell'uniformità termica delle celle, e può adattarsi in modo flessibile alle esigenze di gestione termica di diversi percorsi tecnologici.

c. Implementare linee produttive flessibili con filosofia "la produzione è progettazione"

Per adattarsi alla diversità dei percorsi tecnologici, il nostro sistema produttivo è organizzato attorno a una piattaforma di base scalabile e all'assemblaggio modulare:

· Produzione della piattaforma di base della scocca: Garantisce la precisione e la coerenza della struttura principale, fornendo un supporto affidabile per diverse configurazioni.

· Unità di assemblaggio modulari: Consente la selezione flessibile e l'assemblaggio dei corrispondenti moduli di supporto interno e di gestione termica, in base alle dimensioni e alla disposizione delle celle. Attraverso questa configurazione, possiamo effettuare in modo efficiente il cambio di produzione di prodotti per diversi percorsi tecnologici sulla stessa linea, assistendo i clienti nell'affrontare le sfide della catena di fornitura e della consegna derivanti dallo sviluppo parallelo di più percorsi.

3- Ridefinizione del valore della sottoscocca: da sopportazione passiva a abilitazione attiva

La sottoscocca si sta evolvendo da un contenitore passivo a un componente chiave che abilita il sistema, influenzando direttamente sicurezza, densità energetica e costo dell'intero ciclo di vita:

a. Struttura di sopportazione per la sicurezza: Fornendo un canale strutturale affidabile e una base di installazione per lo sfiato a livello di sistema e le partizioni antincendio, costruisce insieme al controllo della propagazione termica una protezione di sicurezza multilivello.

b. Supporto alla densità energetica: Il design leggero e ad alta resistenza riduce il peso proprio e l'ingombro, lasciando più margine per le prestazioni delle celle e del sistema di raffreddamento.

c. Garanzia di affidabilità a lungo termine: L'integrità strutturale e la progettazione per la resistenza a fatica supportano il sistema nell'affrontare sfide continue come i cicli a lungo termine e le vibrazioni durante il trasporto.

4- Conclusione: Costruire un ponte tra un upstream in diversificazione e un downstream stabile

Con l'evoluzione della tecnologia delle celle, i sistemi di accumulo perseguono continuamente sicurezza, alta densità e basso costo. La sottoscocca deve fornire una base di supporto affidabile e adattabile, affrontando diversi percorsi tecnologici attraverso modularità e produzione flessibile. La competizione del settore si sta spostando verso l'ingegneria a livello di sistema, e l'involucro del Pack ne è un anello chiave.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

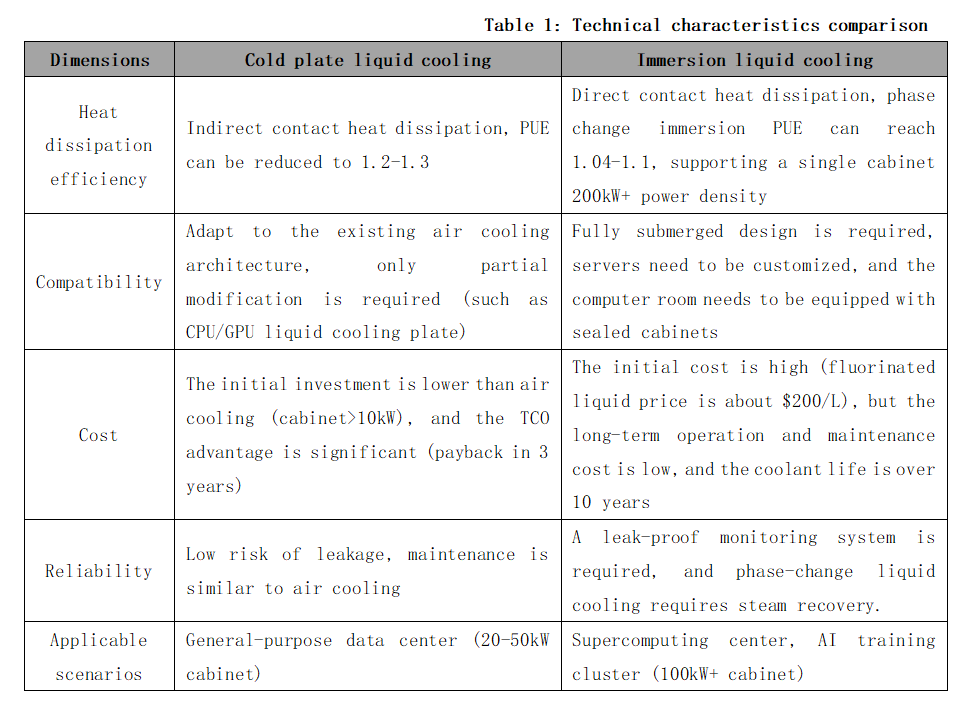

Nel corso di decenni di sviluppo dei data center, il raffreddamento ad aria è rimasto la scelta predominante. Tuttavia, il lancio della serie GB200 di NVIDIA sta infrangendo completamente questo equilibrio. Quando la densità computazionale raggiunge nuove vette, i metodi di raffreddamento tradizionali non sono più in grado di soddisfare la domanda, e la tecnologia a liquido emerge ufficialmente dalle quinte per diventare un'infrastruttura chiave a supporto della potenza di calcolo AI.

1- Un cambiamento fondamentale dal lato della domanda

a. Superamento del punto critico di densità di potenza

La densità di potenza del rack GB200 NVL72 si prevede supererà i 30 kW per rack, una cifra che va ben oltre il limite di dissipazione di 15-20 kW della tecnologia tradizionale ad aria. Ciò significa:

· Scelta obbligata del percorso tecnologico: Il raffreddamento a liquido passa da "opzione da considerare" a "unica scelta possibile".

· Cambiamento qualitativo dello spazio di mercato: Ogni implementazione GB200 implica una domanda certa di raffreddamento a liquido.

· Aumento significativo del valore: Il valore del sistema di raffreddamento a liquido per un singolo rack raggiunge le centinaia di migliaia di RMB.

b. Aggiornamento dei requisiti di affidabilità

Con l'aumento della densità di potenza di calcolo per rack, anche il valore aziendale che supporta cresce in modo esponenziale. L'affidabilità del sistema a liquido è direttamente correlata a:

· Continuità operativa: Un singolo guasto di raffreddamento può causare una perdita di potenza di calcolo per milioni.

· Durata del sistema: Per ogni aumento di 10°C nella temperatura, la durata dei componenti elettronici si dimezza.

· Stabilità delle prestazioni: L'efficienza di raffreddamento influisce direttamente sulla capacità del chip di mantenere costantemente le prestazioni di picco.

2- Miglioramento completo dei requisiti tecnici

a. Esigenza di un salto nell'efficienza di raffreddamento

Il GB200 impone requisiti senza precedenti al sistema di raffreddamento:

· Raddoppio delle prestazioni di conduzione termica

· La conduttività termica della piastra fredda deve essere 3-5 volte superiore rispetto alle soluzioni tradizionali

· La resistenza termica di contatto deve essere ridotta di un ordine di grandezza

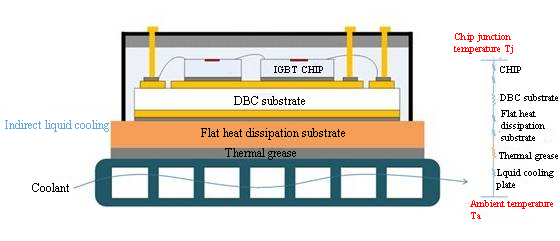

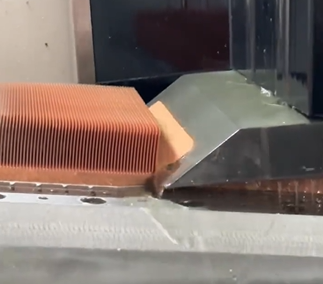

Figura 1 - Piastra di raffreddamento a liquido a microcanali

b. Controllo di precisione della portata

· Necessità di raggiungere una precisione di controllo della portata entro ±1%

· Supporto alla regolazione dinamica della portata per adattarsi a diverse condizioni di carico

c. Uniformità della temperatura

· La differenza di temperatura sulla superficie del chip deve essere controllata entro 5°C

· Evitare punti caldi locali che compromettano la stabilità del sistema

3- Balzo nella complessità dell'integrazione di sistema

Il sistema di raffreddamento a liquido si è evoluto da una semplice fornitura di componenti a un complesso progetto ingegneristico di sistema:

a. Modalità tradizionale:

· Fornitura di piastre fredde standardizzate

· Connessioni di tubazioni semplici

· Funzionalità di monitoraggio di base

b. Era GB200:

· Progettazione dell'architettura di raffreddamento a liquido a livello rack

· Sistema intelligente di distribuzione della portata

· Monitoraggio in tempo reale dello stato di salute

· Capacità di manutenzione predittiva

Figura 2 - Rack NVIDIA GB200

4- Elevazione completa delle barriere competitive

Nel nuovo contesto di mercato, le aziende devono superare soglie più elevate:

a. Barriera tecnologica

Le aziende di raffreddamento a liquido devono superare i limiti di singole discipline, costruendo un sistema tecnologico integrato e multidisciplinare. La profonda integrazione di tecnologie come la progettazione di microcanali, la scienza dei materiali e la fluidodinamica diventa il requisito di base, mentre la capacità di simulazione e ottimizzazione termica a livello chip mette alla prova l'accumulo tecnologico profondo dell'azienda. Questa non è più un semplice miglioramento di processo, ma un progetto sistemico che richiede investimenti in R&S a lungo termine.

b. Barriera di certificazione

Il sistema di certificazione del settore sta diventando sempre più rigoroso. Le aziende non solo devono superare i severi test di affidabilità stabiliti dai produttori di server, ma devono anche ottenere la certificazione tecnica del produttore di chip originale. Questo doppio requisito di certificazione non solo verifica le prestazioni tecniche del prodotto, ma mette anche alla prova il sistema di qualità e la capacità di fornitura stabile e continua dell'azienda, diventando un passaggio obbligatorio per accedere alla supply chain core.

c. Barriera dei servizi

Con l'evoluzione dei sistemi a liquido in sottosistemi core, la capacità di servizio è diventata un fattore competitivo chiave. Le aziende devono stabilire una rete di risposta rapida a copertura nazionale e costruire un sistema professionale di operazioni e manutenzione 24/7. Questa capacità di servizio richiede non solo tempestività nel supporto tecnico, ma soluzioni complete di servizio che includano manutenzione preventiva e gestione delle emergenze, diventando veramente un partner affidabile per il cliente.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

Nella storia dell'evoluzione dell'architettura computazionale, alcuni momenti non arrivano in silenzio. Il lancio di NVIDIA GB200 NVL72 è uno di questi momenti: non è solo un nuovo prodotto, ma una completa riconcettualizzazione di cosa sia un server.

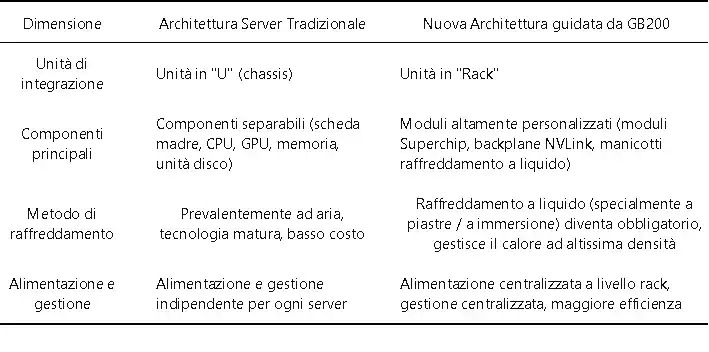

Per tre decenni, "server" ha significato un'unità chassis standardizzata: all'interno, una scheda madre, CPU, memoria, unità disco e schede di espansione, interconnesse tramite interfacce di settore standard. Lo misuriamo in "U", lo impiliamo nei rack, lo colleghiamo in rete. Tuttavia, l'arrivo del GB200 NVL72 sta smantellando questa definizione consolidata dalle sue fondamenta.

La sua essenza non è più "un server", ma un "computer" la cui forma è l'intero rack. I componenti server tradizionali vengono decostruiti e poi, su una scala più grande, reintegrati in un unico sistema computazionale indivisibile attraverso NVLink-C2C, raffreddamento a liquido e gestione dell'alimentazione a livello di rack. Questo non è un semplice aggiornamento, ma un profondo cambiamento di paradigma.

1- Cos'è un "server"? La risposta a questa domanda sta cambiando

Per tre decenni, abbiamo inteso un server come un chassis standardizzato: all'interno, scheda madre, CPU, memoria, dischi, schede di espansione, tutti i componenti seguivano standard di settore, sostituibili e aggiornabili a piacimento.

Ma il cambiamento introdotto dal GB200 è fondamentale:

· Il nucleo computazionale non è più una CPU e una GPU separate, ma il Superchip GB200 – un'unica entità che integra profondamente CPU e GPU.

· L'interconnessione non si affida più a slot PCIe standard, ma a backplane NVLink personalizzati.

· Il raffreddamento non è più un accessorio opzionale, ma un sistema a liquido integrato.

· L'unità di base per la distribuzione non è più lo "chassis", ma il "rack".

I vari componenti del server tradizionale vengono "smantellati" e poi riassemblati su una scala più ampia, quella del rack. Questa non è un'evoluzione, è una ricostruzione.

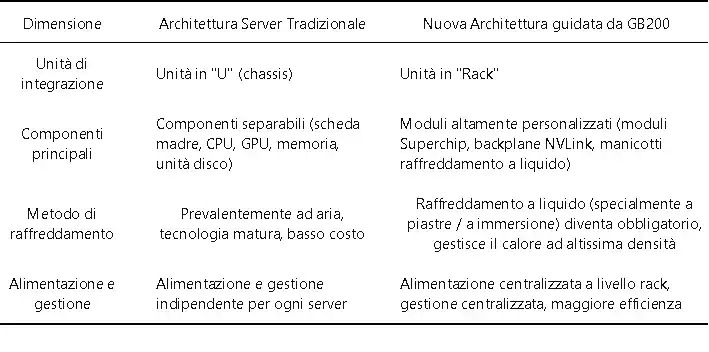

Tabella 1 - Rimodellamento dell'architettura fisica: dallo "Chassis" al "Rack"

2- I tre pilastri dell'"Architettura a Livello Rack"

La progettazione tradizionale dei server opera bilanciamenti e compromessi all'interno di un chassis chiuso. L'architettura a livello rack, rappresentata dal GB200, affronta la progettazione in una dimensione completamente nuova, trattando raffreddamento, interconnessione, alimentazione e gestione come un sistema integrato fin dalla fase progettuale superiore. Non è più una mera sovrapposizione di componenti, ma una fusione sistemica profonda. Ciò si basa sull'innovazione sinergica di tre pilastri fondamentali.

Pilastro Uno: Dalla "Rete di Interconnessione" al "Bus sul Backplane"

In un data center tradizionale, i server sono nodi indipendenti che comunicano tramite una rete (come Ethernet). Nel GB200 NVL72, il fabric NVLink all'interno del rack ha, di fatto, sostituito il bus di una scheda madre tradizionale, diventando lo "scheletro" che collega tutte le unità di calcolo. Questo cambiamento permette ai 72 GPU all'interno del rack di lavorare in sinergia come un unico, gigantesco GPU, dove la larghezza di banda di comunicazione e la latenza vedono un miglioramento di ordini di grandezza.

Pilastro Due: Il Raffreddamento da "Attrezzatura di Supporto" a "Sottosistema Core"

Quando la densità computazionale passa da alcune decine di kilowatt a oltre un centinaio di kilowatt per rack, le tradizionali tecnologie ad aria non sono più sufficienti. Il raffreddamento a liquido cessa di essere un'"attrezzatura di supporto" opzionale e diventa un sottosistema core, alla pari con il calcolo e l'interconnessione. Il suo progetto determina direttamente le prestazioni finali e la stabilità operativa dell'intero sistema, rappresentando la chiave per passare da "utilizzabile" a "altamente performante".

Pilastro Tre: "Centralizzazione e Ristrutturazione" di Gestione e Alimentazione

Il GB200 adotta un'alimentazione e una gestione centralizzate a livello rack. Questo non mira solo a migliorare l'efficienza di conversione energetica, ma ridefinisce il grado di accoppiamento del sistema. Porta a una cablatura semplificata e a una visione di gestione unificata, ma espande anche il dominio di guasto dal singolo server all'intero rack, imponendo nuovi paradigmi per le operazioni e la manutenzione.

3- Ristrutturazione e trasferimento della catena del valore

L'"architettura a livello rack" rappresentata dal GB200 ha un impiego che va ben oltre la tecnologia stessa, delineando chiaramente una nuova curva della catena del valore del settore. La tradizionale distribuzione del valore viene infranta, mentre nuove aree di alto valore si stanno formando proprio nell'integrazione a livello di sistema e nella sinergia software/hardware.

Produttori di server: Transizione strategica da "definitori" a "integratori"

I giganti tradizionali dei server, come Dell e HPE, stanno affrontando una migrazione del loro valore fondamentale. Le competenze su cui hanno prosperato – progettazione di schede madri, ottimizzazione dei sistemi e produzione standardizzata – stanno vedendo la loro importanza ridotta in sistemi come il GB200, altamente personalizzati e integrati fin dall'inizio.

Tuttavia, nella crisi si nascondono nuove opportunità strategiche:

· Spostamento del valore verso l'alto: Il fulcro della competizione si sposta dalla progettazione interna del server al raffreddamento a liquido a livello rack, all'efficienza energetica e al layout strutturale.

· Estensione del valore: Le competenze fondamentali si estendono dalla produzione hardware a servizi professionali per la distribuzione su larga scala, alla gestione operativa multipiattaforma e alla capacità di integrazione con gli ambienti IT aziendali.

Ciò significa che il ruolo dei produttori di server sta cambiando da "definitori" di prodotti standard ad "avanzati integratori e abilitatori" di sistemi complessi.

Acquisti "strategici" dei cloud provider: Bilanciamento tra dipendenza e autonomia

Per i cloud provider iperscaler, il GB200 è sia una necessità strategica che un monito strategico.

· Tattica a breve termine: Acquistare il GB200 è una scelta obbligata per soddisfare la domanda di mercato per le massime prestazioni di calcolo AI.

· Strategia a lungo termine: Per prevenire i rischi della catena di fornitura e la lock-in tecnologica, lo sviluppo di chip AI proprietari (come TPU, Trainium, Inferentia) è diventato una strategia centrale per l'autonomia futura.

Il comportamento dei cloud provider incarna il complesso bilanciamento tra efficienza e autonomia, tra mercato a breve termine e controllo a lungo termine.

Evoluzione decisionale per gli utenti finali: Dalla valutazione dei "componenti" alla considerazione dell'"output"

Per i decision maker tecnologi degli utenti finali (CTO, VP tecnici), il paradigma di valutazione per gli acquisti sta subendo un cambiamento fondamentale.

Lista di acquisto tradizionale:

· Numero di core e frequenza della CPU

· Modello e quantità di GPU

· Capacità e velocità di memoria e storage

Considerazioni strategiche attuali:

· Metriche di efficienza: Prestazioni per watt, tempo totale di addestramento del modello

· Costo totale di proprietà: Costo complessivo che include hardware, energia, operazioni e manodopera

· Agilità aziendale: Tempo dalla distribuzione all'output

Questo cambiamento segna un'evoluzione cruciale negli acquisti tecnologici aziendali: da una mentalità di centro di costo a un pensiero di investimento nella produttività.

Il GB200 ridefinisce l'unità di calcolo – da "server" a "rack". Questa non è solo un'evoluzione delle prestazioni, ma un cambiamento completo del paradigma architetturale. La ricerca dell'efficienza supera la semplice sovrapposizione di componenti e la catena del valore del settore si sta ristrutturando. In questo cambiamento, l'unica certezza è: adattarsi o essere lasciati indietro.

Una nuova era computazionale è iniziata.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

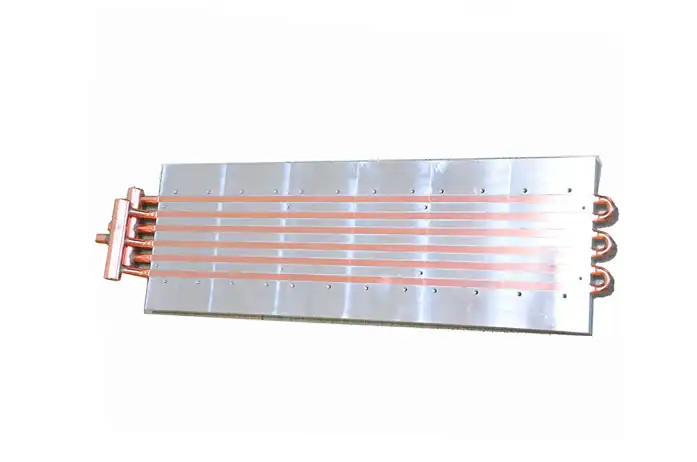

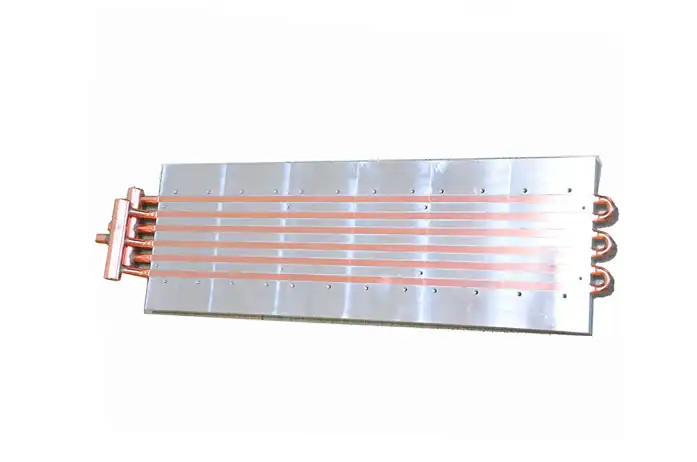

Quando il vostro dispositivo presenta molteplici punti caldi e questi sono indipendenti, hanno consumi energetici diversi o richiedono un raffreddamento isolato, una tradizionale piastra a liquido a canale singolo non è più sufficiente. La piastra di raffreddamento a liquido con tubi di rame incorporati e circuiti multipli è la soluzione chiave per risolvere questo problema.

1- Perché scegliere circuiti multipli? Tre scenari che affrontano le criticità

a. Isolare l'interferenza termica, garantire le prestazioni delle unità core

Quando dispositivi diversi come IGBT e diodi, CPU e GPU sono disposti in modo denso, un unico canale di flusso causerebbe una "diafonia" termica, costringendo i dispositivi a bassa temperatura a operare in condizioni di alta temperatura. Il design a circuiti multipli è come fornire a ciascun dispositivo un "climatizzatore dedicato", prevenendo completamente l'interferenza termica e assicurando che ogni unità operi entro il suo intervallo di temperatura ottimale, migliorando così le prestazioni e la stabilità generali del sistema.

b. Realizzare la ridondanza di sistema, creare un'architettura ad alta affidabilità

In campi con requisiti di affidabilità estremamente elevati (come server, stazioni base di telecomunicazione), il guasto di un unico circuito di raffreddamento significa l'arresto del sistema. Il design a circuiti multipli permette di costruire un sistema di raffreddamento ridondante "N+1". Se un circuito dovesse guastarsi inaspettatamente, i circuiti rimanenti possono comunque fornire una capacità di raffreddamento di base, guadagnando tempo prezioso per la manutenzione del sistema, rappresentando la base per un design ad alta disponibilità.

c. Affrontare layout irregolari e esigenze di raffreddamento differenziate

Di fronte a sorgenti di calore disposte in modo irregolare, un unico canale di flusso fatica a garantire un raffreddamento uniforme. I circuiti multipli supportano una progettazione "su misura". È possibile personalizzare in modo flessibile il percorso di ciascun tubo di rame in base alla forma e al layout effettivi delle sorgenti di calore, coprendo con precisione ogni punto caldo con il percorso del flusso ottimale. Allo stesso tempo, si possono configurare circuiti ad alto flusso per i dispositivi ad alto consumo e circuiti a basso flusso per quelli a basso consumo, realizzando un'allocazione ottimale delle risorse di raffreddamento.

Figura 1: Piastra di raffreddamento liquido multi-circuito con tubi in rame incorporati

2- Il cuore della progettazione e della produzione: Come bilanciare prestazioni e affidabilità in uno spazio ridotto?

Nella progettazione multicanale, la distanza tra i canali di flusso è fondamentale per il successo.

a. Limite termico: prevenire il "cortocircuito termico"

Se la distanza tra canali adiacenti è troppo ridotta, anche se i canali sono indipendenti, il calore si trasmetterà rapidamente attraverso il substrato in alluminio interposto, compromettendo notevolmente l'effetto di isolamento. Attraverso simulazioni e test, abbiamo stabilito il principio di una distanza base ≥ 1,5 volte il diametro del tubo per garantire l'indipendenza termica.

b. Linea rossa strutturale: difendere la "linea vitale della pressione di esercizio"

Il substrato in alluminio tra i canali di flusso è l'anello debole per la resistenza alla pressione interna. Una distanza troppo stretta comporta un'insufficiente resistenza della nervatura, con il rischio di rottura per sollecitazioni di pressione. Grazie a simulazioni di stress meccanico, garantiamo che lo stress tra i canali rimanga ben al di sotto del limite di snervamento del materiale in qualsiasi condizione operativa, eliminando alla radice il rischio di "cedimento della piastra".

Figura 2: Piastra di raffreddamento liquido con tubi in rame incorporati

c. Limite tecnologico: garantire una "produzione di precisione"

Distanze ridottissime rappresentano una sfida notevole per gli utensili da fresatura. Basandoci su una solida esperienza produttiva, colleghiamo la distanza al diametro dell'utensile, garantendo, insieme a un processo efficiente, pareti della scanalatura lisce e uniformi, gettando le basi per il successivo corretto annidamento del tubo di rame e una giunzione a bassa resistenza termica.

3- Punti chiave per la realizzazione ingegneristica

Il successo di un design multi-circuito richiede l'attenzione ai seguenti punti fondamentali:

a. Progettazione sinergica

Si raccomanda di integrare il design termico e meccanico già nella fase concettuale, considerando complessivamente il layout dei canali di flusso, la resistenza strutturale e le capacità produttive, per evitare successive modifiche progettuali.

b. Controllo di processo

• Utilizzare fresatura CNC ad alta precisione per garantire le tolleranze della larghezza della scanalatura e la qualità superficiale.

• Impiegare la tecnologia di piegatura dei tubi con mandrino per garantire la pervietà e l'uniformità dello spessore della parete dopo la curvatura del tubo di rame.

• Adottare processi di incorporamento e fissaggio affidabili per prevenire lo spostamento del tubo di rame in condizioni di vibrazione.

c. Verifica e test

Un sistema di test completo include:

• Test di tenuta stagna al 100%

• Test delle caratteristiche portata-caduta di pressione

• Verifica delle prestazioni della resistenza termica

• Test della pressione di scoppio

In sintesi, la piastra di raffreddamento a liquido con tubi di rame incorporati e circuiti multipli è una soluzione potente per risolvere problemi complessi di dissipazione del calore con multiple sorgenti. La chiave del successo risiede nella profonda comprensione della sua logica progettuale e nel trovare il miglior punto di equilibrio tra prestazioni e affidabilità.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

1-Pretrattamento del tubo di rame (Piegatura e Schiacciatura)

Obiettivo: Modellare un tubo di rame tondo e diritto in una forma appiattita che corrisponda esattamente al percorso di flusso progettato.

a. Scelta del materiale: Perché il rame senza ossigeno?

Il rame senza ossigeno (C1220) ha una purezza fino al 99.9% e non presenta ossidi ai confini dei grani, il che gli conferisce un'eccezionale duttilità, simile a un impasto. Ciò significa che si piega e si schiaccia senza rompersi facilmente o generare microfratture, garantendo così l'affidabilità finale.

b. Raggio di piegatura: Il limite di sicurezza

Il raggio di curvatura minimo ≥ 1.5 volte il diametro del tubo è una regola ferrea. Un valore inferiore sottoporrebbe la parete esterna del tubo a una tensione eccessiva, assottigliandola fino addirittura alla rottura. L'uso di una piegatrice con mandrino è fondamentale per prevenire la formazione di rughe all'interno della curva.

c. Schiacciamento: Una "riduzione" di precisione

Lo schiacciamento non è una semplice compressione, ma una deformazione plastica controllata eseguita tramite stampi di precisione. L'altezza del canale dopo lo schiacciamento non deve essere inferiore al 30% del diametro interno originale. L'obiettivo principale è garantire uno spessore uniforme della parete dopo lo schiacciamento; non devono presentarsi pieghe localizzate morte o eccessivi assottigliamenti, poiché in tali punti si verificherebbero future perdite.

Figura 1: Piegatura del tubo termico

d. Scelta della sequenza operativa: Piegare prima o schiacciare prima?

È imperativo "piegare prima, schiacciare dopo". Piegare un tubo tondo è un processo maturo e controllabile. Se schiacciato prima, un tubo piatto diventerebbe quasi impossibile da piegare con raggi piccoli e alta qualità; inoltre, la parete interna del canale si deformerebbe gravemente, causando un drastico aumento della resistenza al flusso.

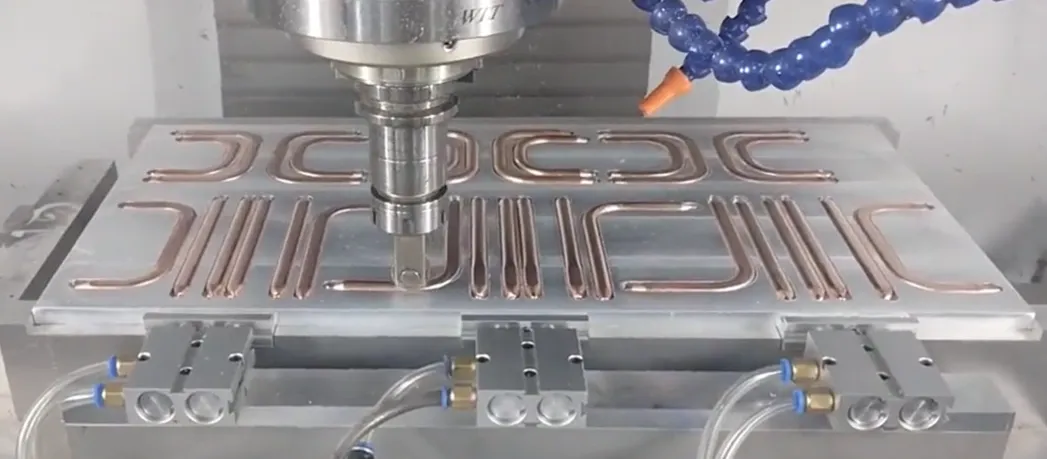

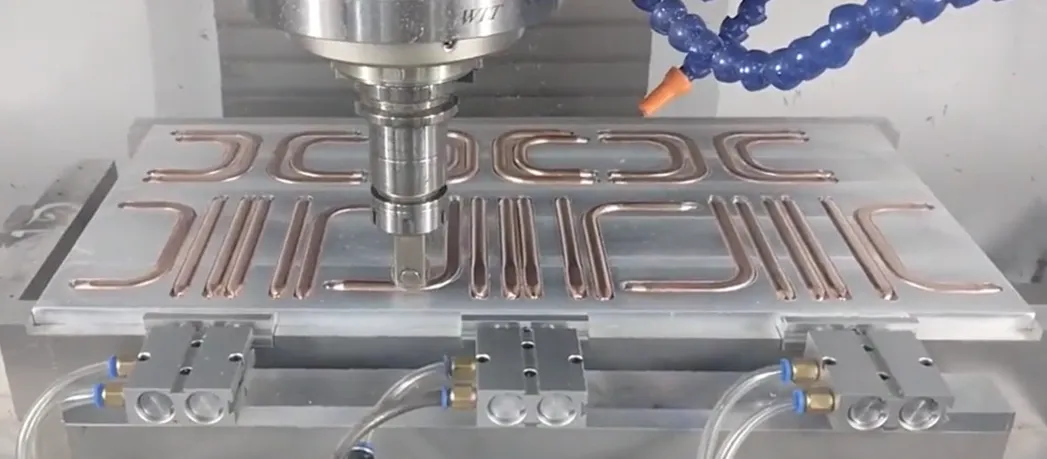

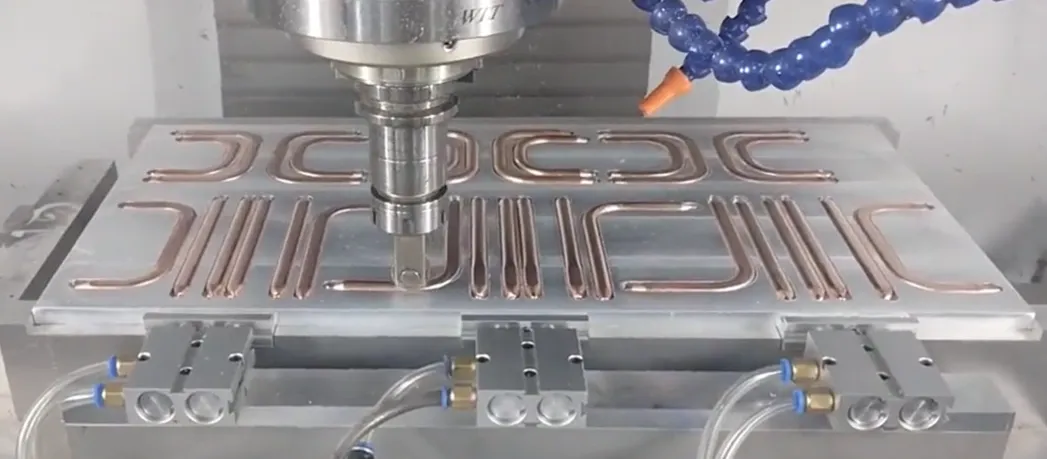

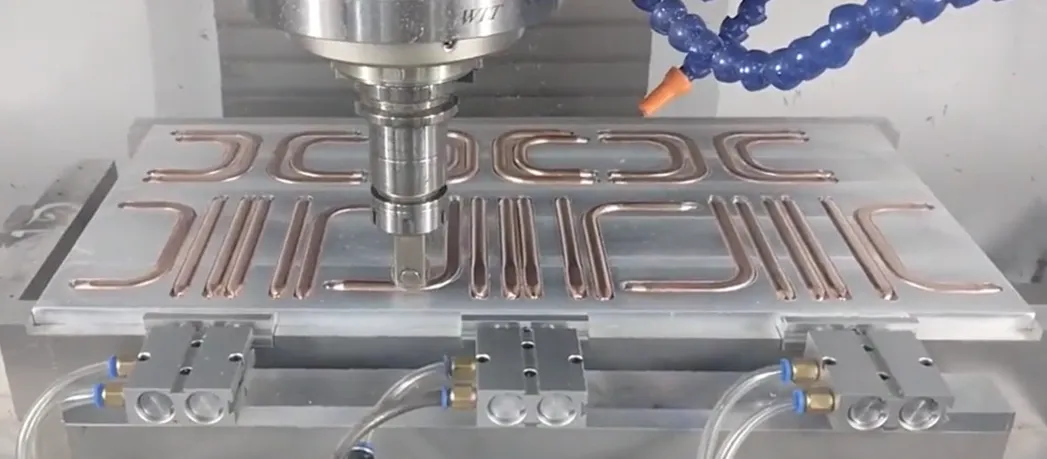

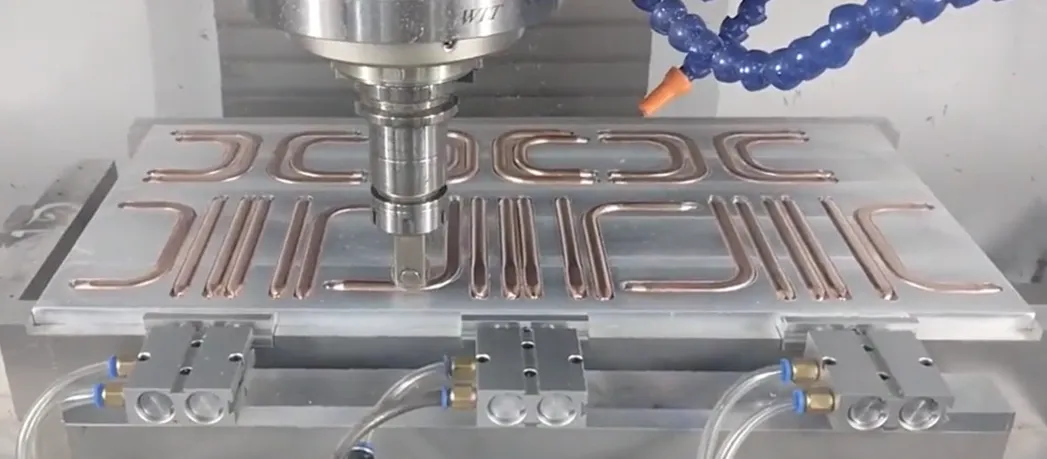

2-Lavorazione del substrato (Fresatura di precisione della scanalatura)

Obiettivo: Lavorare nel substrato di alluminio una "rotaia" dimensionalmente precisa per l'alloggiamento del tubo di rame.

Figura 2: Tubo di rame incorporato

a. Progettazione della larghezza della scanalatura: Accoppiamento forzato

La larghezza della scanalatura deve essere progettata leggermente inferiore alla larghezza del tubo di rame schiacciato (tipicamente di 0.05-0.1 mm in meno), formando un "accoppiamento forzato". Ciò permette alla scanalatura di "abbracciare" saldamente il tubo di rame tramite attrito, realizzando il fissaggio preliminare e costituendo la base per ridurre la resistenza termica di contatto.

b. Controllo della profondità della scanalatura: Sovramateriale per il taglio volo

La profondità della scanalatura determina l'altezza di sporgenza del tubo di rame dalla superficie del substrato dopo l'inserimento; questa altezza costituisce il sovramateriale per la successiva lavorazione con la tecnologia di taglio volo. La uniformità della profondità della scanalatura influisce direttamente sull'uniformità dello spessore residuo della parete del tubo di rame finale.

c. Utensile e "Vibrazione dell'utensile"

Durante la lavorazione di scanalature strette e profonde, un elevato rapporto lunghezza-diametro della fresa può facilmente causare "vibrazioni" (tremolio), portando a pareti della scanalatura rugose e dimensioni fuori tolleranza. Pertanto, la distanza tra i canali di flusso non può essere troppo ridotta; è necessario lasciare spazio per la resistenza e la rigidità dell'utensile.

d. Pulizia: Una qualità invisibile

Dopo la fresatura della scanalatura, trucioli di alluminio e residui oleosi devono essere rimossi al 100%. Qualsiasi residuo formerà uno strato termicamente isolante tra il tubo di rame e il substrato di alluminio, aumentando notevolmente la resistenza termica di contatto e causando un drastico peggioramento delle prestazioni di raffreddamento.

3-Innestaggio e Fissaggio

Obiettivo: Inserire con precisione il tubo di rame sagomato nella scanalatura del substrato e formare un legame stabile.

a. Accoppiamento forzato: La forza di fissaggio primaria

Grazie alla progettazione dimensionale precisa, il tubo di rame viene "spinto" sotto la forza esterna di una pressa in una scanalatura leggermente più stretta. La forza di ritorno elastica del materiale stesso genera un'enorme pressione di contatto, che rappresenta la fonte principale della forza di fissaggio.

Figura 3: Fissaggio del tubo termico

b. Fissaggio ausiliario: Prevenire l'"effetto altalena"

Con il solo accoppiamento forzato, le estremità del tubo di rame potrebbero sollevarsi sotto stress termico. È necessario un fissaggio ausiliario: micro-saldatura a punti (alta resistenza, ma richiede controllo del calore) o resina epossidica ad alta conducibilità termale (basso stress, ma con rischio di invecchiamento).

c. Il nemico della resistenza termica di interfaccia

L'aria tra il tubo di rame e la scanalatura di alluminio è un cattivo conduttore di calore e rappresenta la fonte principale della resistenza termica di interfaccia. Colla ad alta conducibilità termica o la saldatura possono riempire i vuoti microscopici, sostituendo l'aria e riducendo significativamente la resistenza termica.

d. Allerta sulla corrosione galvanica

L'alluminio e il rame a contatto con un elettrolita formano una pila galvanica, dove l'alluminio, funzionando da anodo, si corrode. È imperativo garantire la tenuta del sistema di raffreddamento e l'uso di acqua deionizzata/liquido di raffreddamento anticorrosivo per interrompere il percorso di corrosione a livello di sistema.

4- Formatura della Superficie (Taglio Volo vs. Incorporamento Profondo)

Obiettivo: Formare la superficie di raffreddamento finale, utilizzabile per il montaggio dei chip, caratterizzata da alta planarità e bassa resistenza termica.

a. Tecnologia di Taglio Volo: Il campione delle prestazioni

Utilizza un utensile ultra-duro per tagliare simultaneamente rame e alluminio, creando una superficie perfetta e complanare. Ciò permette alla sorgente di calore di entrare in contatto diretto e su un'ampia area con il tubo di rame dall'eccellente conducibilità termica, realizzando la resistenza termica più bassa possibile.

b. Tecnologia del Tubo Interrato Profondo: Il guardiano dell'affidabilità

Il tubo di rame tondo viene incorporato e il canale viene riempito con resina epossidica ad alta conducibilità termica. Il tubo di rame mantiene la sua forma circolare, conferendo una maggiore resistenza alla pressione; il materiale di riempimento fornisce protezione aggiuntiva e un effetto cuscinetto contro gli stress, offrendo una maggiore affidabilità, sebbene con una resistenza termica leggermente superiore rispetto al taglio volo.

c. Spessore Finale della Parete: La linea vitale

L'obiettivo di controllo fondamentale nella tecnologia di taglio volo è lo spessore residuo finale della parete del tubo di rame. Deve bilanciare le prestazioni (parete sottile) con l'affidabilità e la prevenzione del taglio della parete (parete spessa), ed è tipicamente controllato nell'intervallo aureo di 0.15-0.3 mm.

d. Planarità: La garanzia del contatto

Indipendentemente dalla tecnologia utilizzata, la planarità della superficie di montaggio (tipicamente richiesta <0.1 mm) è un requisito stringente. Anche variazioni di pochi micron devono essere compensate con pasta termica; una planarità insufficiente causa un'impennata della resistenza termica di contatto e il fallimento del raffreddamento.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

1-Pretrattamento del tubo di rame (Piegatura e Schiacciatura)

Obiettivo: Modellare un tubo di rame tondo e diritto in una forma appiattita che corrisponda esattamente al percorso di flusso progettato.

a. Scelta del materiale: Perché il rame senza ossigeno?

Il rame senza ossigeno (C1220) ha una purezza fino al 99.9% e non presenta ossidi ai confini dei grani, il che gli conferisce un'eccezionale duttilità, simile a un impasto. Ciò significa che si piega e si schiaccia senza rompersi facilmente o generare microfratture, garantendo così l'affidabilità finale.

b. Raggio di piegatura: Il limite di sicurezza

Il raggio di curvatura minimo ≥ 1.5 volte il diametro del tubo è una regola ferrea. Un valore inferiore sottoporrebbe la parete esterna del tubo a una tensione eccessiva, assottigliandola fino addirittura alla rottura. L'uso di una piegatrice con mandrino è fondamentale per prevenire la formazione di rughe all'interno della curva.

c. Schiacciamento: Una "riduzione" di precisione

Lo schiacciamento non è una semplice compressione, ma una deformazione plastica controllata eseguita tramite stampi di precisione. L'altezza del canale dopo lo schiacciamento non deve essere inferiore al 30% del diametro interno originale. L'obiettivo principale è garantire uno spessore uniforme della parete dopo lo schiacciamento; non devono presentarsi pieghe localizzate morte o eccessivi assottigliamenti, poiché in tali punti si verificherebbero future perdite.

Figura 1: Piegatura del tubo termico

d. Scelta della sequenza operativa: Piegare prima o schiacciare prima?

È imperativo "piegare prima, schiacciare dopo". Piegare un tubo tondo è un processo maturo e controllabile. Se schiacciato prima, un tubo piatto diventerebbe quasi impossibile da piegare con raggi piccoli e alta qualità; inoltre, la parete interna del canale si deformerebbe gravemente, causando un drastico aumento della resistenza al flusso.

2-Lavorazione del substrato (Fresatura di precisione della scanalatura)

Obiettivo: Lavorare nel substrato di alluminio una "rotaia" dimensionalmente precisa per l'alloggiamento del tubo di rame.

Figura 2: Tubo di rame incorporato

a. Progettazione della larghezza della scanalatura: Accoppiamento forzato

La larghezza della scanalatura deve essere progettata leggermente inferiore alla larghezza del tubo di rame schiacciato (tipicamente di 0.05-0.1 mm in meno), formando un "accoppiamento forzato". Ciò permette alla scanalatura di "abbracciare" saldamente il tubo di rame tramite attrito, realizzando il fissaggio preliminare e costituendo la base per ridurre la resistenza termica di contatto.

b. Controllo della profondità della scanalatura: Sovramateriale per il taglio volo

La profondità della scanalatura determina l'altezza di sporgenza del tubo di rame dalla superficie del substrato dopo l'inserimento; questa altezza costituisce il sovramateriale per la successiva lavorazione con la tecnologia di taglio volo. La uniformità della profondità della scanalatura influisce direttamente sull'uniformità dello spessore residuo della parete del tubo di rame finale.

c. Utensile e "Vibrazione dell'utensile"

Durante la lavorazione di scanalature strette e profonde, un elevato rapporto lunghezza-diametro della fresa può facilmente causare "vibrazioni" (tremolio), portando a pareti della scanalatura rugose e dimensioni fuori tolleranza. Pertanto, la distanza tra i canali di flusso non può essere troppo ridotta; è necessario lasciare spazio per la resistenza e la rigidità dell'utensile.

d. Pulizia: Una qualità invisibile

Dopo la fresatura della scanalatura, trucioli di alluminio e residui oleosi devono essere rimossi al 100%. Qualsiasi residuo formerà uno strato termicamente isolante tra il tubo di rame e il substrato di alluminio, aumentando notevolmente la resistenza termica di contatto e causando un drastico peggioramento delle prestazioni di raffreddamento.

3-Innestaggio e Fissaggio

Obiettivo: Inserire con precisione il tubo di rame sagomato nella scanalatura del substrato e formare un legame stabile.

a. Accoppiamento forzato: La forza di fissaggio primaria

Grazie alla progettazione dimensionale precisa, il tubo di rame viene "spinto" sotto la forza esterna di una pressa in una scanalatura leggermente più stretta. La forza di ritorno elastica del materiale stesso genera un'enorme pressione di contatto, che rappresenta la fonte principale della forza di fissaggio.

Figura 3: Fissaggio del tubo termico

b. Fissaggio ausiliario: Prevenire l'"effetto altalena"

Con il solo accoppiamento forzato, le estremità del tubo di rame potrebbero sollevarsi sotto stress termico. È necessario un fissaggio ausiliario: micro-saldatura a punti (alta resistenza, ma richiede controllo del calore) o resina epossidica ad alta conducibilità termale (basso stress, ma con rischio di invecchiamento).

c. Il nemico della resistenza termica di interfaccia

L'aria tra il tubo di rame e la scanalatura di alluminio è un cattivo conduttore di calore e rappresenta la fonte principale della resistenza termica di interfaccia. Colla ad alta conducibilità termica o la saldatura possono riempire i vuoti microscopici, sostituendo l'aria e riducendo significativamente la resistenza termica.

d. Allerta sulla corrosione galvanica

L'alluminio e il rame a contatto con un elettrolita formano una pila galvanica, dove l'alluminio, funzionando da anodo, si corrode. È imperativo garantire la tenuta del sistema di raffreddamento e l'uso di acqua deionizzata/liquido di raffreddamento anticorrosivo per interrompere il percorso di corrosione a livello di sistema.

4- Formatura della Superficie (Taglio Volo vs. Incorporamento Profondo)

Obiettivo: Formare la superficie di raffreddamento finale, utilizzabile per il montaggio dei chip, caratterizzata da alta planarità e bassa resistenza termica.

Piastra di raffreddamento con tubi di rame incorporati

a. Tecnologia di Taglio Volo: Il campione delle prestazioni

Utilizza un utensile ultra-duro per tagliare simultaneamente rame e alluminio, creando una superficie perfetta e complanare. Ciò permette alla sorgente di calore di entrare in contatto diretto e su un'ampia area con il tubo di rame dall'eccellente conducibilità termica, realizzando la resistenza termica più bassa possibile.

b. Tecnologia del Tubo Interrato Profondo: Il guardiano dell'affidabilità

Il tubo di rame tondo viene incorporato e il canale viene riempito con resina epossidica ad alta conducibilità termica. Il tubo di rame mantiene la sua forma circolare, conferendo una maggiore resistenza alla pressione; il materiale di riempimento fornisce protezione aggiuntiva e un effetto cuscinetto contro gli stress, offrendo una maggiore affidabilità, sebbene con una resistenza termica leggermente superiore rispetto al taglio volo.

c. Spessore Finale della Parete: La linea vitale

L'obiettivo di controllo fondamentale nella tecnologia di taglio volo è lo spessore residuo finale della parete del tubo di rame. Deve bilanciare le prestazioni (parete sottile) con l'affidabilità e la prevenzione del taglio della parete (parete spessa), ed è tipicamente controllato nell'intervallo aureo di 0.15-0.3 mm.

d. Planarità: La garanzia del contatto

Indipendentemente dalla tecnologia utilizzata, la planarità della superficie di montaggio (tipicamente richiesta <0.1 mm) è un requisito stringente. Anche variazioni di pochi micron devono essere compensate con pasta termica; una planarità insufficiente causa un'impennata della resistenza termica di contatto e il fallimento del raffreddamento.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

Per migliorare l'autonomia e la capacità dei veicoli elettrici, i Pacchi Batteria di Trazione stanno transitando da layout a singolo strato a Strutture a Impilamento Multistrato. Questa transizione migliora significativamente la Densità Energetica, ma introduce anche nuove sfide strutturali. Questo articolo esplorerà tre aspetti: problematiche centrali, soluzioni principali e direzioni tecnologiche future.

1-Sfide centrali: Problematiche meccaniche dell'impilamento multistrato

Espandere i Pacchi Batteria da uno a Più Strati è ben lontano da un semplice impilamento. Rimodula l'ambiente meccanico interno e i Percorsi di Carico esterni, presentando quattro sfide principali:

a.Incremento verticale del Carico e rischio di Scorrimento Viscoso del Materiale

·Nelle Strutture Multistrato, il peso di Celle, Moduli e Componenti Strutturali si accumula strato dopo strato. Il Carico di Compressione Statico sopportato dallo strato inferiore è significativamente superiore a quello dello strato superiore.

·Questo ambiente di Alta Sollecitazione sostenuta pone severe prove per le Prestazioni a Lungo Termine dei materiali, in particolare la Resistenza allo Scorrimento Viscoso (la lenta Deformazione Plastica dei materiali sotto Sollecitazione Costante nel tempo).

·Se i Supporti Interstrato o i Componenti di Fissaggio delle Celle subiscono Scorrimento Viscoso, può portare al Rilassamento della Precarga, influenzando la Durata del Ciclo di Vita delle Celle e la Stabilità del Contatto dell'Interfaccia. Pertanto, è cruciale identificare materiali che combinino proprietà di Leggerezza con eccellenti Caratteristiche di Resistenza allo Scorrimento Viscoso.

b.Forza di EspansioneEffetto di Accumulo e Stabilità Strutturale

·Le Batterie agli Ioni di Litio sperimentano un "Effetto Respirazione" durante la Carica e Scarica a causa dei Cambiamenti di Volume dei Materiali degli Elettrodi, portando all'Espansione delle Celle. Nelle Strutture a Impilamento Multistrato, le Forze di Espansione si accumulano strato dopo strato, facendo sopportare ai Moduli dello strato inferiore una pressione enorme.

·Questa Sollecitazione Ciclica può facilmente innescare Rigonfiamento dell'Involucro, Guasto della Tenuta, Compressione dei Componenti Strutturali, Cortocircuito delle Celle e una Accelerata Degradazione delle Prestazioni della Batteria. Il controllo efficace richiede Sensori Integrati per Monitoraggio in Tempo Reale combinato con Simulazione Digitale per guidare la Progettazione dell'Ottimizzazione Strutturale.

c.Contraddizione centrale tra Utilizzo dello Spazio e Densità Energetica

·Affrontare la Gravità e le Forze di Espansione richiede Strutture Rinforzate (come aggiungere Traverse o ispessire Lastre), ma ciò occupa spazio prezioso e aumenta il peso, entrando in conflitto con gli obiettivi principali di migliorare la Densità Energetica Volumetrica e la Densità Energetica Gravimetrica.

·La soluzione risiede nell'Ottimizzazione Strutturale e nell'applicazione di Materiali Efficienti, spingendo la transizione dei Pacchi Batteria verso Progettazioni Ibride Multimateriale.

d.Carico di CollisionePercorso di Trasferimento e aggiornamento della Ridondanza di Sicurezza

·L'Altezza Aumentata dei Pacchi Batteria intensifica i Carichi Meccanici durante Impatto Laterale o Impatto Inferiore; la Struttura Innalzata amplifica l'Effetto Leva, imponendo maggiori richieste sulla Resistenza dei Punti di Connessione e sulla Rigidezza Intrinseca del Pacco Batteria.

·È necessario utilizzare Materiali Resistenti all'Impatto e Progettazione Integrata per ottimizzare il Trasferimento della Forza e l'Assorbimento dell'Energia, garantendo la Sicurezza delle Celle in Condizioni Estreme, thus promuovendo lo sviluppo della tecnologia di Integrazione Batteria-Scocca (CTC), rendendo il Pacco Batteria parte integrante della Struttura della Scocca del Veicolo.

2- Analisi comparativa delle soluzioni strutturali principali

Per affrontare queste sfide, il settore ha esplorato varie soluzioni innovative:

a.Vassoio Pressofuso in Un Pezzo(One-piece Die-cast Tray)

·Vantaggi: Alta Integrazione, riduzione del Numero di Componenti, migliorata Rigidezza Complessiva, Coerenza e Tenuta. Il Processo supporta Forme Geometriche Complesse, facilitando l'integrazione di Raffreddamento, Nervature di Rinforzo e Punti di Montaggio. La Struttura Monolitica aiuta a gestire Sollecitazioni Complesse.

·Sfide: La Pressofusione Integrale di Telai Multistrato impone requisiti estremamente elevati su Attrezzature, Stampi e Processi, rendendola costosa. La Riparazione Post-Collisione è difficile o impossibile. La Struttura Rigida Monolitica potrebbe mancare della Flessibilità per gestire Forze di Espansione Differenziali tra Strati.

b.Telaio Modulare Multilivello(Multi-level Frame Modular)

·Vantaggi: Flessibilità di Progettazione e Produzione, facilitando Produzione, Manutenzione e Sostituzione. Naturalmente adatto a Progettazioni Ibride Multimateriale, consentendo l'ottimizzazione delle Prestazioni e dei Costi per diversi Livelli. Attingendo al concetto di "Stratificazione Quasi-isotropa" dei Materiali Compositi per ottimizzare la Risposta Meccanica Complessiva e disperdere la Sollecitazione.

·Sfide: Numerosi Componenti e Connettori, Assemblaggio Complesso, Tolleranze Cumulative che influenzano Precisione e Precarico. Numerose Interfacce di Connessione (Bulloni, Rivetti) sono Punti di Potenziale Guasto e aumentano il peso.

c.Struttura Sandwich a Materiale Ibrido(Hybrid Material Sandwich Structure)

·Vantaggi: Eccellente Efficienza di Alleggerimento e altissima Rigidezza Specifica (Pannelli ad Alta Resistenza + Materiali del Nucleo Leggeri come Schiuma/Nido d'Ape in Alluminio). Forte Resistenza alla Flessione, con i Materiali del Nucleo che offrono sia Isolamento Termico che Caratteristiche di Assorbimento dell'Energia, migliorando la Sicurezza Termica e la Sicurezza in Collisione. Si allinea con la tendenza dell'Integrazione Multifunzionale.

·Sfide: Processo di Produzione complesso e alto costo. La Resistenza del Legame dell'Interfaccia e la Durabilità a Lungo Termine tra Pannelli e Materiali del Nucleo sono critici. I Materiali del Nucleo devono possedere un'eccellente Resistenza alla Compressione e allo Scorrimento Viscoso.

d.Struttura a Nido d'Ape Bionica

·Vantaggi: Teoricamente un Design Bionico ideale (imitando l'EsagonaleNido d'Ape) per raggiungere l'Estremo Alleggerimento, l'Alta Rigidezza e la Resistenza alla Compressione. Fornisce Supporto Uniforme con una forte Capacità di Assorbimento dell'Urto.

·Sfide: Produzione estremamente complessa e costosa, con significative Difficoltà di Integrazione con Sistemi di Raffreddamento, ecc. Attualmente principalmente nella fase di Ricerca Avanzata, richiede più tempo per l'Applicazione Commerciale su Larga Scala.

3- Direzioni chiave per le innovazioni tecnologiche

Le future innovazioni chiave per risolvere le Problematiche di Progettazione dell'Impilamento Multistrato risiedono in:

a.Materiale e Innovazione di Processo per Alleggerimento e Bilanciamento della Rigidezza

·Materiali: Ottimizzazione continua di CFRP, Leghe di Alluminio, Leghe di Magnesio; sviluppo di nuovi Polimeri Multifunzionali e Materiali Compositi che combinano Basso Scorrimento Viscoso, Alto Isolamento, Buona Conduttività Termica e Facilità di Lavorazione.

·Processi: Sviluppo di Tecnologie di Connessione Avanzate (Saldatura a Punti per Resistenza, Saldatura Laser, Saldatura a Ultrasuoni) per realizzare Connessioni Multimateriale affidabili e leggere.

b. Gestione Adattativa delle Forze di Espansione

Spostando l'approccio da "Resistenza Rigida" a "Adattamento Flessibile", creando Sistemi di Risposta Dinamica per mantenere le Celle nell'Ambiente di Sollecitazione Ottimale durante tutto il loro Ciclo di Vita.

Figura 1:Saldatura laser robotizzata dell’Involucro della batteria del veicolo elettrico

c.Connessione Interstrato e Rivoluzione dell'Integrazione

·Tecnologie di Connessione: Evoluzione dalle Connessioni Meccaniche a Bullone verso Incollaggio con Adesivo Strutturale e Saldatura Avanzata per una Distribuzione della Sollecitazione più uniforme, Buona Tenuta e Resistenza alla Fatica.

·Integrazione Finale: CTC/CTB (Cell-to-Chassis/Body) è un'importante direzione futura per l'Integrazione dei Pacchi Batteria. Eliminando i Gusci Indipendenti e integrando direttamente le Celle o i Moduli nel Telaio, l'Impilamento Multistrato stesso diventa un Componente Strutturale della Scocca (come Traverse o Pavimenti), risolvendo fondamentalmente le Limitazioni di Spazio e massimizzando la Funzionalità Strutturale della Batteria. Raggiungere questa tecnologia richiede Collaborazione Profonda in più campi, inclusi Batterie, Strutture, Gestione Termica e Sicurezza, rappresentando la Forma Ultima del concetto "Struttura come Funzione".

Figura 2:contenitori delle batterie nelle auto elettriche

L'Impilamento Multistrato è una scelta inevitabile per aumentare la Densità Energetica delle Batterie, ma porta anche enormi sfide in Struttura, Forze di Espansione e Sicurezza. La soluzione risiede nell'Innovazione dei Materiali, nell'Ottimizzazione Strutturale Bionica e nella Gestione Intelligente delle Forze di Espansione. Alla fine, i Pacchi Batteria si Integreranno Profondamente con le Scocche dei Veicoli, diventando un "Telaio Energetico" integrato.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

Due sfide principali degli autocarri elettrici pesanti: analisi approfondita del layout delle batterie e della tecnologia di impilamento

Quando un autocarro elettrico pesante completamente carico viaggia in autostrada, il segreto delle sue centinaia di chilometri di autonomia si nasconde nel suo telaio e nel vano batterie. Mentre l'onda dell'elettrificazione degli autocarri pesanti investe l'industria logistica globale, il layout e la tecnologia di impilamento dei sistemi batteria sono diventati critici per il successo sul mercato.

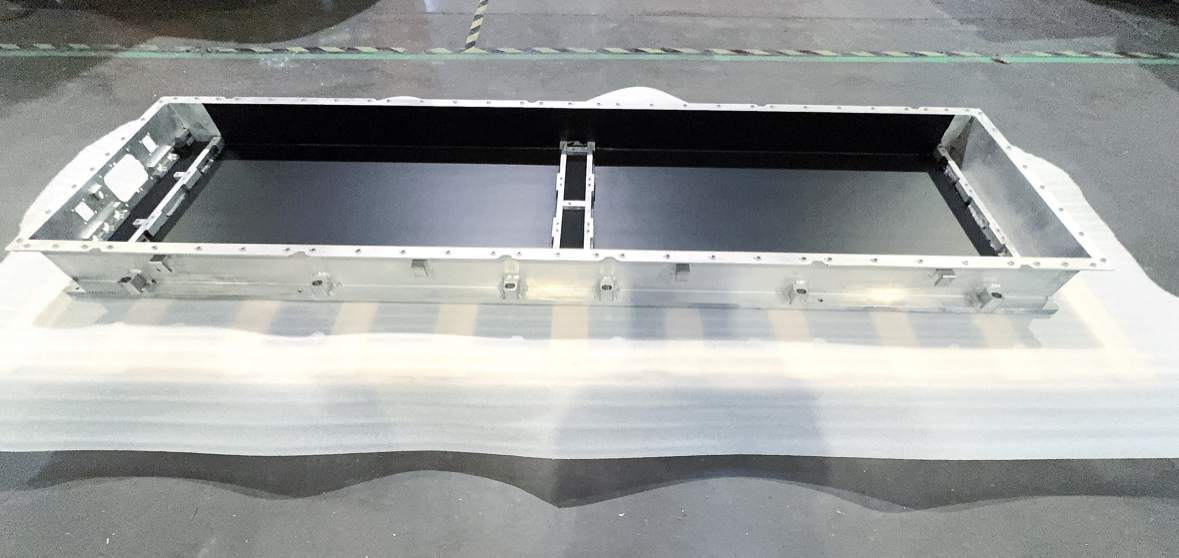

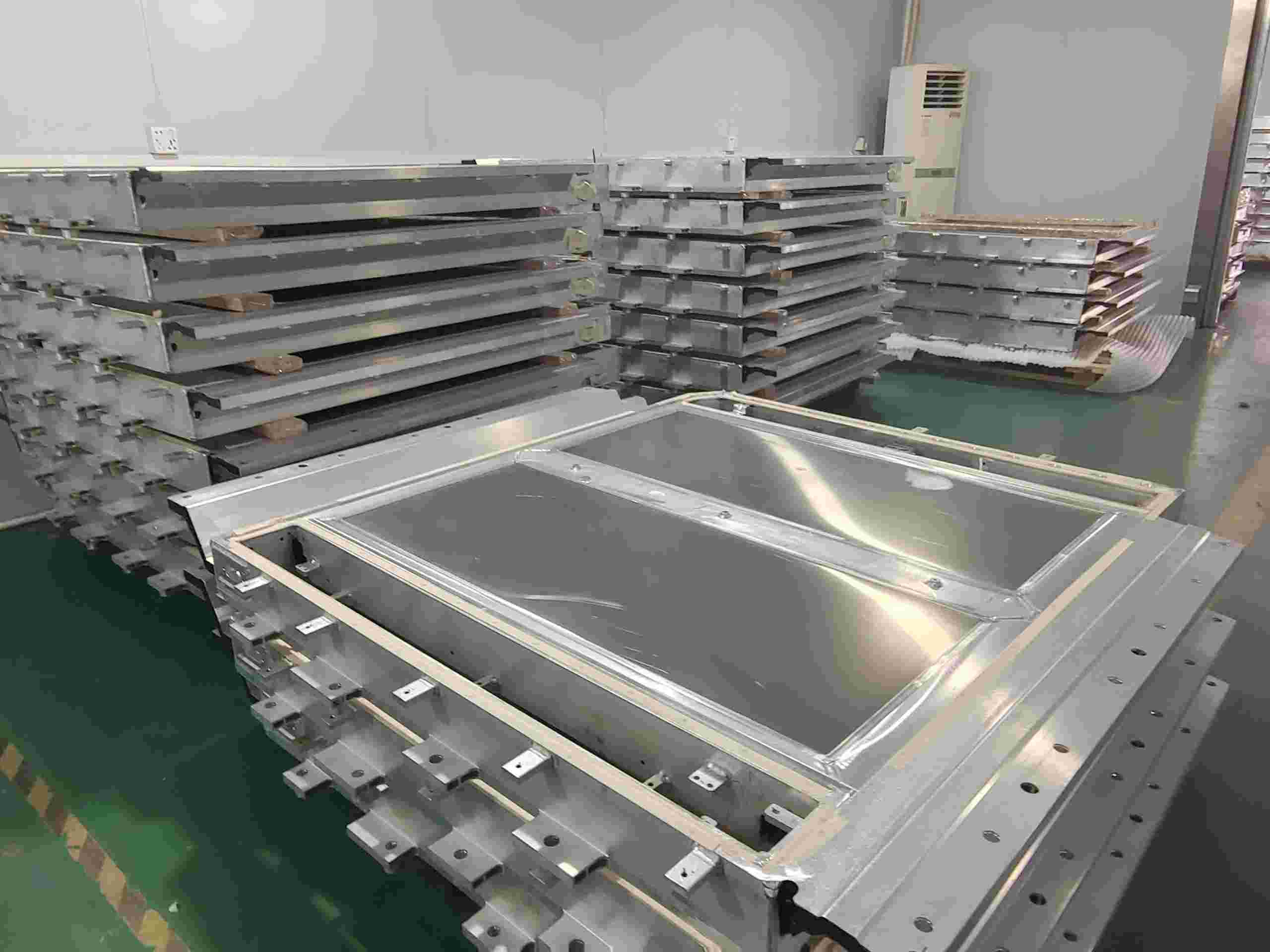

Figura 1: Soluzione di raffreddamento a liquido per batterie di autocarri elettrici pesanti

1-Layout delle batterie: come tre soluzioni rimodellano gli autocarri elettrici pesanti?

a. Layout posteriore: scelta agile per il trasporto a corto raggio

· Scenario: operazioni a corto raggio in aree chiuse come porti, miniere e acciaierie.

· Vantaggio principale: scambio rapido di batterie (i tempi specifici richiedono validazione), migliorando l'utilizzo del veicolo.

· Limitazioni: vincoli di capacità della batteria (<350 kWh standard del settore), alto centro di gravità che influisce sulla stabilità.

· Compromesso spaziale: occupa spazio di carico o cabina, riducendo la capacità di carico.

b. Layout sul telaio: il re dell'autonomia per il trasporto a lungo raggio

· Svolta nella capacità: la capacità della batteria supera 500 kWh (ad es. soluzioni dichiarate da 513 kWh).

· Efficienza spaziale: massimizza lo spazio del telaio, evitando l' dello spazio di carico.

· Sicurezza: il centro di gravità ultra basso migliora la stabilità ad alta velocità.

· Barriere tecniche: l'integrazione del telaio richiede una maggiore protezione e gestione termica.

c. Layout inferiore-laterale: motore di efficienza per le reti di scambio batterie

· Innovazione: scambio laterale di batterie aumenta l'efficienza operativa.

· Bilanciamento spaziale: preserva lo spazio di carico completo, con autonomia tra i layout posteriore e su telaio.

· Focus sulla sicurezza: richiede strutture rinforzate di protezione dagli impatti laterali.

2-Tecnologia di impilamento: soluzioni efficienti di integrazione per pacchi batteria di autocarri

Impilamento multistrato è chiave per migliorare la densità energetica:

Figura 2: Scatola di integrazione del raffreddamento a liquido impilata per autocarri pesanti

a. Impilamento integrato senza telaio:

· L'impilamento diretto delle celle riduce i componenti strutturali.

· Elimina moduli/telai, abilitando l'"impilamento Z senza soluzione di continuità".

· Aumenta significativamente la densità energetica del sistema.

· Supporta la ricarica ultra-rapida (le prestazioni richiedono validazione).

b. Integrazione modulo-telaio (es. MTB/CTC):

· MTB: i moduli si collegano direttamente al telaio, migliorando l'utilizzo del volume.

· Batteria Qilin(CTP 3.0): 72% utilizzo del volume, densità energetica di 255 Wh/kg.

· CTC: le celle si integrano nel telaio, riducendo il peso del 10%.

c. Innovazione nella forma delle celle (es. Batteria Blade):

· Celle piatte strettamente disposte, aumentando l'utilizzo del volume (>50% secondo i dati BYD).

· Supera i colli di bottiglia della densità energetica LFP.

3-Sfide tecniche fondamentali

Sfida 1: Sicurezza strutturale

· Condizioni estreme: collisioni con pali laterali minacciano i layout montati lateralmente.

· Soluzioni: alloggiamenti in lega di alluminio ad alta resistenza + buffer; simulazione di collisione FEA; test di impatto meccanico super-nazionali.

Sfida 2: Gestione termica

· Problema critico: il controllo del differenziale di temperatura all'interno dei pacchi è vitale.

· Innovazioni: raffreddamento a liquido laterale (<3°C differenziale); raffreddamento diretto a refrigerante; controllo dinamico MPC.

Sfida 3: Fatica da vibrazione

· Rischio nascosto: le vibrazioni stradali causano danni strutturali.

· Strategie: impilamento Z ottimizza la distribuzione dello stress; test di vibrazione dello spettro stradale; materiali ad alto smorzamento.

4-Tendenze attuali di sviluppo

· Layout sul telaio dominano il medio/lungo raggio: alta autonomia (>500 kWh) e basso centro di gravità sono preferiti.

· Integrazione CTC fonde le batterie con il telaio, migliorando l'utilizzo dello spazio e la rigidità.

· Gestione termica guidata dall'IA abilita un controllo preciso della temperatura (<5°C differenziale), estendendo la vita della batteria.

· Batterie semi-solide accelerano la commercializzazione, concentrandosi su sicurezza e densità energetica.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

L'ondata di camion elettrici sta rivoluzionando l'industria globale della logistica e dei trasporti, dando un forte impulso agli obiettivi di "doppia carbonio". Tuttavia, con la crescente domanda di autonomia estesa, i sistemi di batterie con capacità unitarie che superano i 500kWh o addirittura si avvicinano ai 1000kWh sono diventati comuni. Ciò equivale a dotare i veicoli di una "fortezza energetica" mobile, ma i potenziali rischi di sicurezza termica hanno anche raggiunto livelli senza precedenti. Quando convergono i tre indicatori estremi di sicurezza—"capacità ultra grande", "propagazione termica ultra rapida" (<2 minuti) e "resistenza agli urti ultra alta" (>1500kJ)—, il settore affronta un divario tecnologico significativo. Questo articolo analizza queste sfide ed esplora soluzioni sistematiche per costruire una linea di difesa dedicata alla sicurezza dei camion elettrici pesanti.

Figura 1: Soluzione di Impilamento a Tre Strati Short-Blade

1-L'Era dei 500kWh+: Opportunità e Sfide di Sicurezza

a. Il Balzo in Capacità è Diventato la Norma

Per soddisfare le esigenze del trasporto pesante e a lunga distanza, la capacità delle batterie dei camion elettrici è aumentata rapidamente da 200-300kWh a oltre 600kWh. I leader del settore hanno presentato soluzioni che vanno da 500kWh e 600kWh fino a 1000kWh, segnando l'inizio ufficiale dell'era della capacità ultra grande.

b. La Maturità della Tecnologia delle Batterie LFP (Litio Ferro Fosfato)

Le batterie LFP sono diventate un motore chiave grazie ai loro vantaggi in termini di sicurezza e durata del ciclo, rendendole la scelta principale per i camion pesanti.

2-Le "Tre Grandi Sfide" sotto Esigenze Estreme di Sicurezza

a. Controllo del Limite di Propagazione Termica (<2 Minuti)

·Obiettivo Principale: I progetti di sicurezza devono ritardare o bloccare la propagazione termica per creare una finestra temporale per l'evacuazione e il salvataggio (es., il requisito di preavviso di 5 minuti secondo lo standard cinese GB 38031-2020).

·Realtà Cruda: Nei pacchi batteria ad alta densità che superano i 500kWh, l'energia massiccia rilasciata da una singola cella durante una fuga termica può innescare facilmente una reazione a catena catastrofica. I dati dei test mostrano una propagazione termica estremamente rapida: in alcuni casi, bastano solo 22 secondi per avvolgere l'intero pacco, 5 secondi per accendere moduli adiacenti e appena 44 secondi per la propagazione tra i moduli.

·Difficoltà e Divario Principali: Come garantire efficacemente che la propagazione termica tra i moduli sia controllata per più di 2 minuti? Attualmente, nessun sistema commerciale per camion pesanti ha dichiarato pubblicamente o verificato il rispetto di questo requisito stringente.

b. Barriera di Resistenza agli Ur (>1500kJ)

·Requisito Principale: L'energia d'urto di un camion pesante completamente carico supera di gran lunga quella dei veicoli leggeri, superando facilmente i 1500kJ. Come componente strutturale del telaio, il pacco batteria deve possedere una resistenza ultra elevata per rimanere intatto dopo l'urto, prevenendo danni interni alle celle che potrebbero portare a una fuga termica.

·Realtà Cruda: Gli standard attuali nazionali e internazionali (es., GB/T 31467.3-2015, UNECE R100) mancano di soglie chiare o sufficienti per i test di energia d'urto sui pacchi batteria dei camion pesanti. I dati di certificazione pubblicamente disponibili per sistemi che superano test d'urto di 1500kJ sono estremamente scarsi. Sebbene esistano simulazioni con energie più elevate (es., 2500kJ), la validazione completa del sistema rimane una sfida significativa.

·Difficoltà e Divario Principali: L'assenza di standard chiari di protezione contro urti ad alta energia e soluzioni completamente validate.

c. Rischi di Catene di Disastri Secondari (Esplosione del Carico e Paralisi Stradale)

·Rischio di Esplosione del Carico: Le fiamme ad alta temperatura di una fuga termica della batteria possono accendere facilmente il carico (specialmente materiali pericolosi), formando una catena di disastri: "fuga termica → incendio del carico → esplosione".

·Rischio di Paralisi Stradale: Gli incendi delle batterie al litio sono difficili da estinguere (richiedono grandi volumi di acqua di raffreddamento continua) e soggetti a riaccensione. Un camion pesante di diverse tonnellate che prende fuoco su un'autostrada o in un tunnel complica gli sforzi di salvataggio (interruzione dell'alta tensione, prevenzione dei gas tossici) e richiede tempi prolungati (fino a diverse ore, con impatti potenziali che durano 24 ore), interrompendo gravemente il traffico e causando ripercussioni sociali significative.

·Difficoltà e Divario Principali: La mancanza di standard quantitativi mirati per i tempi di sgombero stradale e sistemi efficienti di risposta alle emergenze.

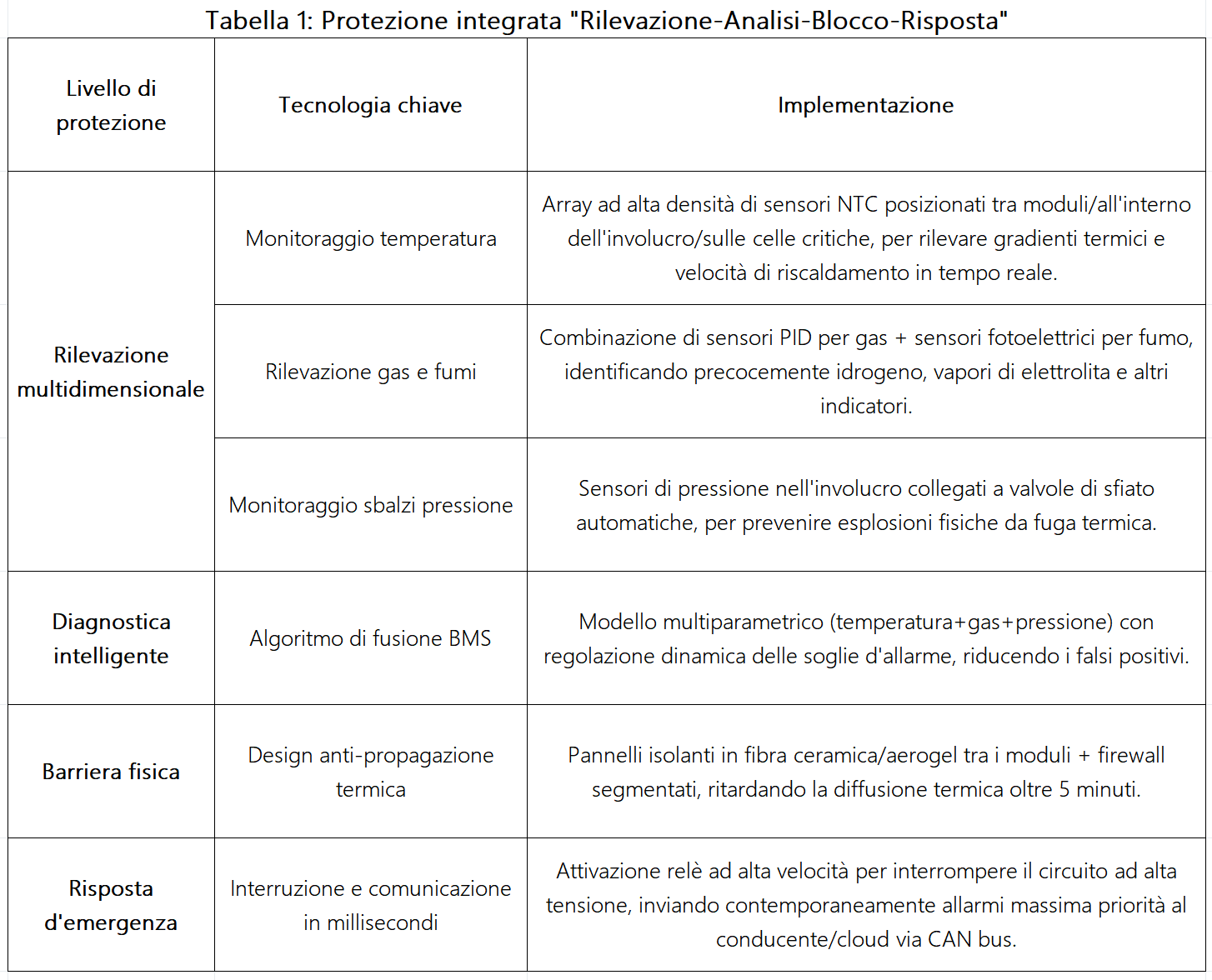

3-Costruire la Linea di Difesa: Progettazione del Sistema di Allerta Precoce per Eventi Termici – Rete di Protezione a Quattro Livelli

4-Soluzioni di Supporto per la Gestione Termica: Potenziamento del Sistema di Allerta Precoce

·Sistema di Raffreddamento a Liquido: Piastre di raffreddamento a liquido integrate ad alta efficienza eliminano i punti caldi localizzati, mantenendo una differenza di temperatura <3°C tra le celle.

·Design Modulare: Strutture modulari indipendenti e smontabili consentono la sostituzione rapida di unità difettose.

·Piattaforma Intelligente di Monitoraggio: Analisi in tempo reale basata su cloud dello stato di salute della batteria con avvisi automatici inviati ai team di manutenzione.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.

Nel mercato dei camion pesanti a nuova energia, "batterie sovrapposte" è diventato un termine chiave: i modelli principali superano ora i 370kWh di capacità, con modelli da 600kWh+ che fanno il loro debutto con frequenza. Questo non è solo un salto nelle specifiche tecniche, ma anche la dichiarazione del settore di un attacco su vasta scala al mercato del trasporto a lungo raggio - migliorando l'autonomia con una singola carica, affrontando il punto dolente principale degli utenti, l'"ansia da autonomia", e ottimizzando il costo totale di proprietà (TCO). Questo articolo analizzerà la logica commerciale e le innovazioni tecnologiche alla base di questa tendenza.

1-Logica Commerciale: Perché dobbiamo "sovrapporre le batterie"?

a. Necessità guidata dallo scenario

· Scenari chiusi (brevi distanze, alta frequenza): Porti, miniere e ambienti simili si affidano a modelli con sostituzione batteria (ricarica in 3-5 minuti), dove batterie da 280kWh sono sufficienti.

· Logistica a lungo raggio (trasporto a lunga distanza): Rappresenta il 70% del volume di merci, richiedendo un'autonomia con una singola carica di 500+ km. Le batterie da 600kWh+ servono come "biglietto d'ingresso" per questo mercato.

b. L'economia del TCO

Conclusione chiave: Quando il chilometraggio giornaliero supera i 300 km, il TCO dei camion pesanti con scambio batterie inizia a superare quello dei camion diesel.

b. Innovazione del modello: Risolvere le sfide dei costi

· Battery-as-a-Service (BaaS): Gli utenti acquistano il "veicolo nudo" con batterie in leasing mensile (¥5.000-9.000), riducendo i costi iniziali del 30%.

· Servizi di scambio batterie: Tariffa di servizio di ¥0,2-0,5 per kWh, con costi energetici totali di circa ¥2,73/km (vicino ai camion diesel a ¥2,8/km).

· Validazione commerciale: Una stazione di scambio che serve 50 veicoli/giorno può ridurre il periodo di ammortamento a 5 anni (IRR del 13,1%).

2-Innovazioni tecnologiche: Come bilanciare autonomia e peso?

a. Compromesso spaziale: Telaio per lo spazio

· Per evitare che le batterie invadano lo spazio di carico, il settore sta ottimizzando il layout delle batterie. Ad esempio, integrare le batterie nel telaio (sostituendo i tradizionali design posteriori) libera volume di carico, abbassa il baricentro e può migliorare l'efficienza energetica.

· Compromesso: Ridotta altezza da terra e modularità del telaio compromessa.

b. Compromesso nella scienza dei materiali: Densità energetica per il peso

· La chiave per la riduzione del peso sta nel migliorare la densità energetica della batteria (più energia immagazzinata per unità di peso). Una densità più elevata consente batterie più leggere o un'autonomia maggiore a parità di peso.

· Innovazione centrale: Materiali per batterie (es. catodi ad alto nichel, anodi in silicio-carbonio).

· Compromesso: Una maggiore densità energetica comporta spesso rischi per la sicurezza, una durata più breve, costi più elevati e una capacità di ricarica rapida ridotta, richiedendo un difficile bilanciamento di più parametri.

c. Compromesso nel modello di business: Rete contro pressione sul singolo veicolo

· Il modello di scambio batterie sposta l'onere dell'"autonomia infinita" dai singoli veicoli alla rete di scambio. Distribuendo stazioni di scambio dense lungo i percorsi, i camion hanno bisogno solo di carica sufficiente per raggiungere la stazione successiva, eliminando batterie sovradimensionate.

· Risultato: Riduce le richieste estreme di capacità della batteria, rendendo i carichi delle batterie a bordo più "razionali".

d. Gestione del valore residuo: La barriera principale per BaaS

Le banche di batterie devono sviluppare capacità per l'intero ciclo di vita: monitoraggio dello Stato di Salute (SOH), riutilizzo a cascata e sistemi di riciclaggio.

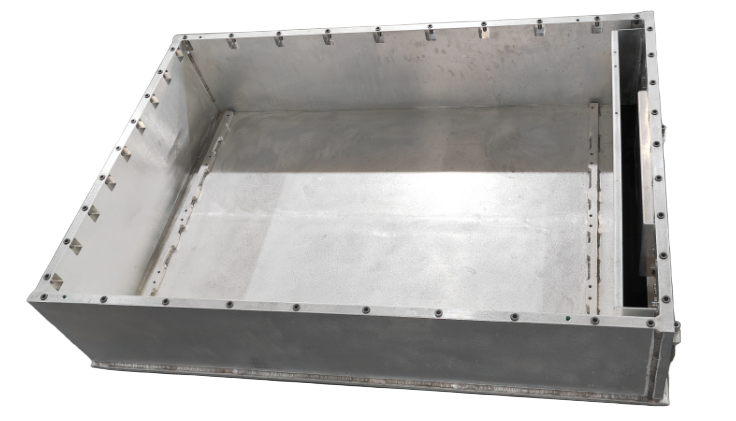

Figura 1: Involucro del pacco batterie per camion pesanti