分かち合うことで成長します

手を携えて共に行い共に発展する

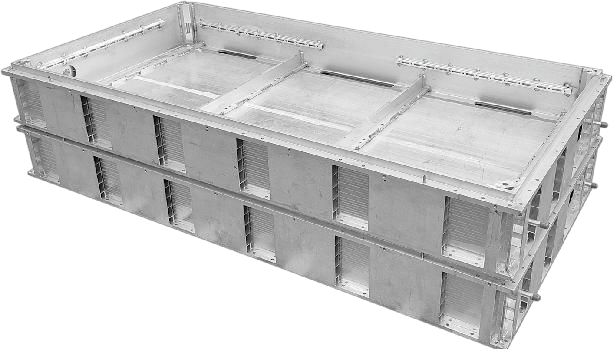

電気 大型 トラック は道路物流の核心的な輸送力として、その動力電池システムの安全性、信頼性及び経済性が技術的な焦点となっている。バッテリートレイはバッテリーモジュールを担持、保護及び管理する關鍵的な構造部品であり、これまでにない極限的な挑戦に直面している。

図1:電気 大型 トラックのバッテリートレイ

1- 電気 大型 トラックの極限的な挑戦

a. 厳しい機械的耐久性要求:振動、衝撃及び百万キロメートルの寿命

電気 大型 トラックの設計寿命は150万キロメートル以上であり、乗用車の10倍以上である。バッテリートレイはこの「全生命周期」の間、以下の三種類の極端な機械的負荷を持続的に受けなければならない:

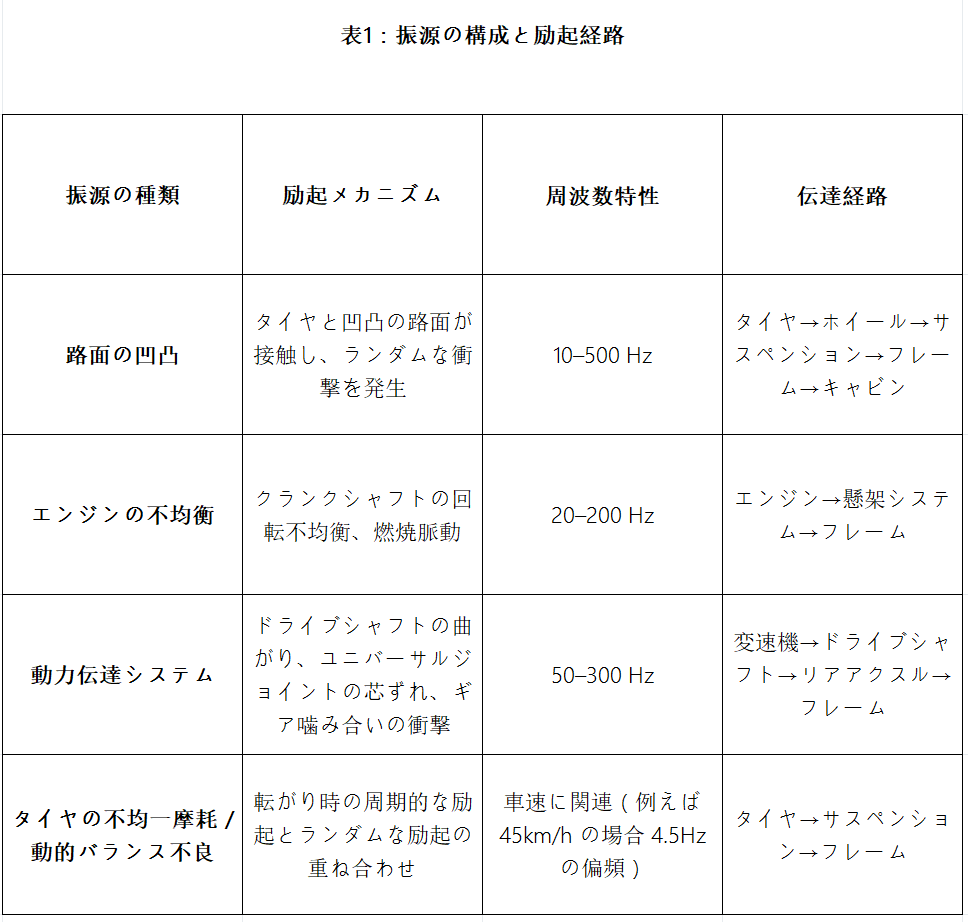

・高周波ランダム振動:満載で未舗装道路、工事現場又は陥没した道路を通過する場合、シャーシは5Hz~2kHzの広い周波数帯域でランダム振動を発生する。これらの振動はトレイの主フレームの疲労限度を試すだけでなく、さらに溶接部、ボルト穴、フランジなどの応力集中部に微細なき裂を誘発し、故障の起点となる。

・高g瞬間衝撃:路面の陥没、緊急ブレーキ又は積み下ろし時の落下はミリ秒級で50g以上の衝撃加速度を発生する可能性がある。トレイは瞬間的にエネルギーを吸収/分散し、電池セルの位置ずれ、短絡又はケースの破裂を防止しなければならない。

・累積疲労破壊:百万キロメートルは億回級の振動サイクルを意味する。アルミニウム合金は交番応力の下で疲労き裂が発生しやすく、さらに拡大して最終的に構造の破断を引き起こす。設計の核心的な任務はトポロジー最適化、局部補強、異種材料混合及び工藝制御を通じて、き裂の発生寿命を車両の退役後まで遅らせることである。

b. 設計理念の転換:熱管理と構造健康監視

電気 大型 トラックのバッテリーパックは超大容量(数百kWh)と高功率充放電により大量の熱を発生し、且つ運行環境は寒帯から熱帯まで及び、極端な温度差に直面している。

・広い温度域制御:トレイ及び熱管理システムは-40℃から+85℃の環境温度の下で、電池セルの温度を正確に25-40℃の最適区間に維持しなければならず、且つ単体の温度差は5℃未満でなければならない;

・強い応力サイクル:実験室の加速老化試験において、数千回の-40℃↔85℃の劇的な温度変化サイクル(速度5-15℃/min、極値滞留5-15分)を受けなければならない。この過程は材料(アルミニウム合金/シールant/プラスチック部品)の界面に反復的な熱膨張と収縮を引き起こし、統合された冷却管路の溶接/接着点の信頼性に厳しい試練を与える。

2- 主流の材料方案と多機能統合技術

上記の挑戦に対応するため、業界は材料選択と設計理念において高強度アルミニウム合金を基礎とし、多機能の高度な統合へ進化する技術ルートを形成している。

a. 核心材料の選択:6xxx系アルミニウム合金の統治的地位

鋼、マグネシウム合金及び複合材料との競争の中で、6xxx系(Al-Mg-Si)アルミニウム合金は優れた総合性能、成熟した加工工藝及び高いコストパフォーマンスにより、既に重卡バッテリートレイの「主流」材料となっている。

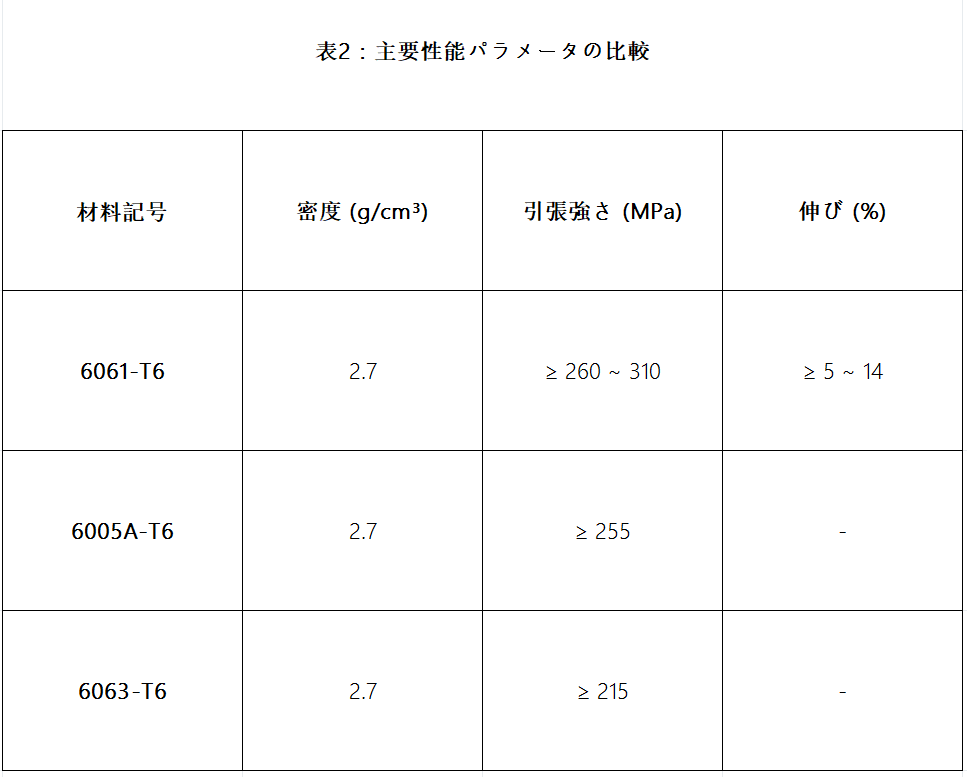

主な牌号及び性能:

・6061-T6:これは最も広く応用されている牌号であり、卓越した強度、良好な溶接性及び耐食性で知られている。

・6005A-T6及び6063-T6:補足的な選択肢として、同様に良好な押出性能を備えており、強度要求がやや低い部品に適している。

b. 複雑な熱管理と熱サイクルの挑戦

現代の電気 大型 トラックバッテリートレイの設計理念は根本的な転換を遂げており、物理的な支えを提供する「担持体」に限定されなくなり、高度に統合された「智能温度制御プラットフォーム」へと進化している。この傾向は主に二つの技術方向に体现されている: ・高效熱管理統合(成熟応用):これは目前技術的に最も成熟し、最も広く応用されている統合分野である。核心的な考え方は冷却機能を直接トレイの構造設計に融入させ、高效且つコンパクトな熱管理を実現することである。

・構造健康監視(SHM)の探索(初期段階):この技術の目標はトレイが長期使用中に発生する可能性のある構造損傷(例えばき裂、変形)を早期警戒することである。まだ検証と実験室研究の段階にあり、大規模な商業化展開の事例及び長期運行信頼性の十分なデータ支持が不足している。

3- 核心製造工藝ルート分析

電気 大型 トラックバッテリートレイの製造工藝は、そのコスト、性能及び生産効率を直接決定する。目前主流のルートはアルミニウム型材押出と摩擦攪拌溶接(FSW)を核心的な組み合わせとしており、重卡トレイの性能需求と当前の中小ロット生産モデルに完璧に適合することができる。

a. アルミニウム押出成型:この工藝は金型を通じてアルミニウムインゴットを押出して長尺状の部材(横梁/縱梁など)を形成するものであり、重卡バッテリートレイの核心的な製造技術である。優位性は金型コストが低く、開発周期が短いことであり、特に大尺寸の非標準部品の小ロット生産に適している。但し、切断、加工及び複数回の溶接組立を経る必要があり、工程が複雑で自動化程度が低く、生産タクトが遅く、効率は一体化ダイカスト工藝に劣る。

b. 摩擦攪拌溶接(FSW):固相接続技術として、FSWは回転する攪拌ヘッドの摩擦発熱によりアルミニウム合金の高強度溶接を実現し、トレイの高負荷/密封接合部の首选となっている。溶接部の強度は母材の80%-90%に達し、気孔やき裂の欠陥がなく、熱変形が小さくIP67+級の密封を保証し且つ環境に優しい。限界は平面/簡単な曲面の溶接にのみ適用されることである。

アルミニウム合金電気 大型 トラックバッテリートレイは高強度・軽量化構造から多機能統合プラットフォームへと飛躍したが、急増する機能は多場耦合故障、工藝複雑度及び信頼性の挑戦を引き起こしている。未来の突破は材料-工藝-システムの協調的なイノベーションに頼る必要があり、適応性界面とデジタルツイン技術を通じて、智能トレイの安全で持続可能な進化を実現する。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。