分かち合うことで成長します

手を携えて共に行い共に発展する

IGBT 放熱の本質は、直列接続された多層熱抵抗器の下の熱伝達効率の問題であり、その中でインターフェース熱抵抗が 60% 以上を占め、主な最適化対象となっています。

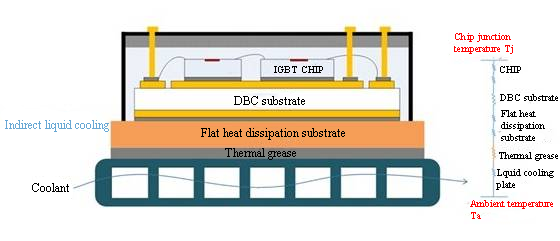

図1: IGBTの熱抵抗図

1-問題の根本:熱抵抗はどこに潜んでいるのか?

IGBTモジュールの熱抵抗は、複数の材料層と熱伝導経路を含む複雑な多層構造です。IGBTモジュールの熱抵抗は、主にIGBTモジュールの熱抵抗(Rth)で構成され、これはジャンクション-ケース間熱抵抗(Rth-Rjc)とケース-周囲間熱抵抗(Rth-Rca)が直列に重なったものです。

a. ジャンクション-ケース間熱抵抗(Rth-Rjc):

· 銅張セラミック基板が主なボトルネックです。Rth-Rjcの75%以上を占めています。これは、セラミック層(Al₂O₃など)の熱伝導率が低く(15~35 W/m·K)、その厚さも無視できないためです。

· その他の層は、チップ熱抵抗の残りの25%(シリコンベースの熱伝導率 ≈ 150 W/m·K)、はんだ層の熱抵抗(ボイドが界面熱抵抗の原因)、銅基板の熱抵抗(熱伝導率は高いが厚さの影響は小さい)を占めます。b. シェル-周囲熱抵抗(Rth-Rca):

· 界面接触熱抵抗が支配的です。基板とヒートシンク間のサーマルグリース/接触面の熱抵抗は、総熱抵抗の40~60%を占め、従来の片面放熱設計では60%以上を占めます。

· 放熱構造の影響:例えば、空冷ヒートシンクでは、接触熱抵抗(Rjc)、熱伝導熱抵抗(Rch)、熱交換熱抵抗(Rha)がそれぞれ65.9%、5.9%、28.2%を占めます(従来のフィン構造)。

2- 熱抵抗克服への道:材料と構造の協調的最適化

a. チップ薄化:内部熱抵抗の低減

· 技術革新:IGBT7では、PTウェハを200μmから70μmに薄化することで、熱抵抗を60%低減しました。薄化プロセス(研削/CMP/プラズマエッチング)により、応力を緩和し、熱拡散効率を向上させることができます。

· 物理的メカニズム:厚さが350μmから110μmに薄化され、単位面積あたりの熱容量(Cth)が786.5 J/℃·m²から247.2 J/℃·m²に低減することで、過渡熱放散が促進されます。薄化後、抵抗が低減し、オーミック接触が強化され、内部応力による故障リスクが低減します。

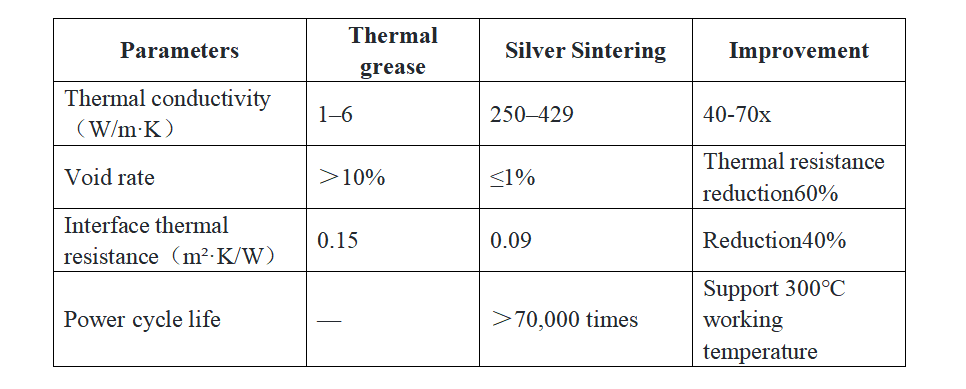

b. インターフェースのイノベーション:熱伝導性シリコーングリースの代わりに銀焼結を採用

インターフェース材料のアップグレードは、接触熱抵抗低減の核心です。

表1:銀焼結グリースと熱伝導性シリコーングリースの熱伝導率の比較

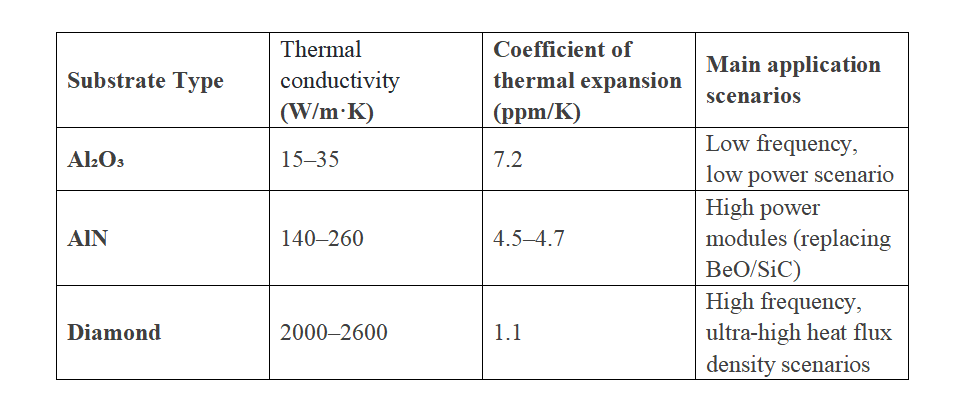

c. 基板のアップグレード:高熱伝導性セラミックスとダイヤモンド

基板材料は、Al₂O₃からAlN、そしてダイヤモンドへと重要な進化を遂げています。その核心は、高電力密度電子機器の放熱ニーズを満たすために、熱伝導率を大幅に向上させることです。

・AlN基板のブレークスルー

熱伝導率はAl₂O₃の5~10倍に達します。熱膨張係数(約4.5 ppm/K)はシリコン(約2.6 ppm/K)に近いため、シリコンチップ間の熱不整合によるストレスを効果的に低減します。

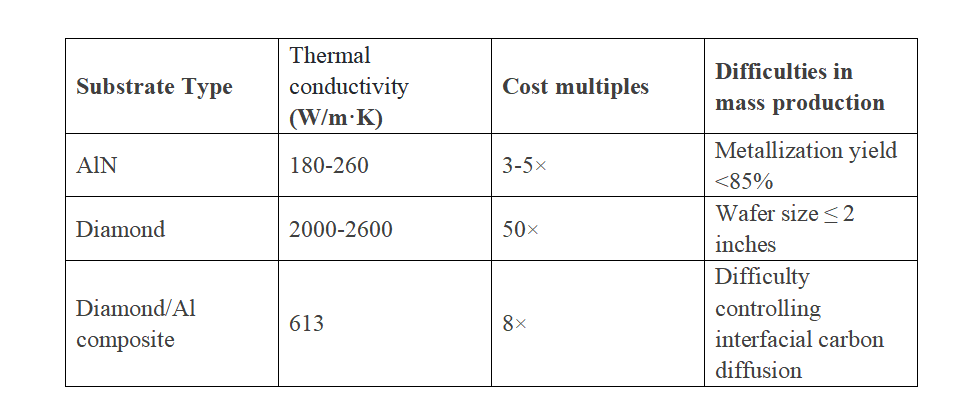

・ダイヤモンド基板の展望:熱伝導率は2000 W/(m·K)を超え(Al₂O₃の80倍)、熱膨張係数は1.1 ppm/Kで、シリコンチップと完全に一致します。ダイヤモンド/アルミニウム複合材料の熱伝導率は613 W/(m·K)に達し(純アルミニウムの2.6倍)、界面の最適化により接合強度が向上します。

表2: 主要な基板材料特性の比較

3- 熱抵抗克服の課題

a. チップ薄型化における機械的強度のボトルネック

厚さを200μmから70μm(IGBT7)に薄くすると、熱抵抗を60%低減できますが、さらに20μmまで薄型化すると破損のリスクが高まります。極薄チップ(<50μm)は、熱膨張係数(CTE)の不一致によりマイクロクラックが発生しやすくなります。

b. 高熱伝導性基板の課題

表3: 高熱伝導性基板の課題

c. インターフェース信頼性:マルチフィジックスカップリングの課題

・銀焼結層のCTE不一致のリスク:銀焼結層(CTE=18.4 ppm/K)はSiCチップ(CTE=4.5 ppm/K)の4倍の熱膨張率(CTE)を有しており、熱サイクルによる剥離が発生しやすい。

・インターフェース接触圧力制御:圧力を0.1 MPaから0.5 MPaに下げることで熱抵抗を40%低減できるが、1 MPaを超えると銀層が押し出されてしまう。

IGBTの電力密度が10kW/cm²の時代を迎えると、放熱設計は「補助的なエンジニアリング」から「システムのボトルネックの突破口」へと飛躍します。Al₂O₃からダイヤモンドへの基板革命、シリコングリースから銅焼結へのインターフェースの移行、そしてチップの200μmから50μmへの薄型化は、本質的に熱力学第二法則との戦いです。放熱設計は物理的な限界に近づきつつあり、材料、構造、プロセスの三位一体のシナジーが突破の鍵となります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。