프로젝트의 이점을 향상시키기 위해

열심히 노력하고 있습니다

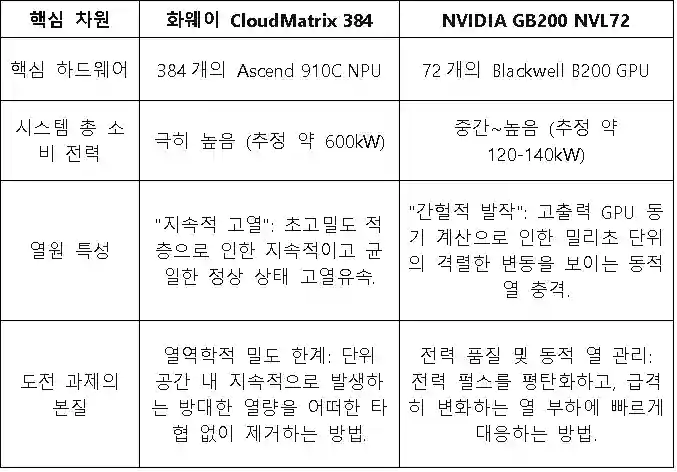

엑사스케일(Exascale) AI 연산력으로 가는 길에서, 화웨이의 CloudMatrix 384 슈퍼노드와 NVIDIA의 GB200 NVL72 클러스터는 전 세계의 주목을 받는 두 개의 기술 정점이 되었습니다. 이들은 서로 다른 하드웨어 통합 능력을 나타낼 뿐만 아니라, 더 깊이 있게 두 가지 슈퍼컴퓨팅 시스템 구축의 근본적인 철학을 보여줍니다.

하나는 "지속적인 고열"에 비유되며, 384개의 칩이 안정적으로 운전되는 조건에서 밀폐된 극한의 방열 과제에 직면합니다. 다른 하나는 "간헐적 발작"으로 묘사되며, 72개의 최고 성능 GPU가 동시에 작동할 때 발생하는 격렬한 펄스 열유속을 제어해야 합니다. 이 두 가지 다른 "병인"은 궁극적으로 완전히 다른 "처방" — 즉, 방열 솔루션 — 을 지향하며, 우리에게 두 가지 핵심 엔지니어링 철학, 확정적 시스템 엔지니어링과 민첩한 생태계 혁신의 대결을 선명하게 보여줍니다. 이 환경에 속한 모든 공급망 기업에게, 이 대결을 이해하는 것은 자신의 미래 역할을 정의하는 핵심입니다.

1- 핵심 차이의 근원 — "병인"이 "처방"을 결정한다

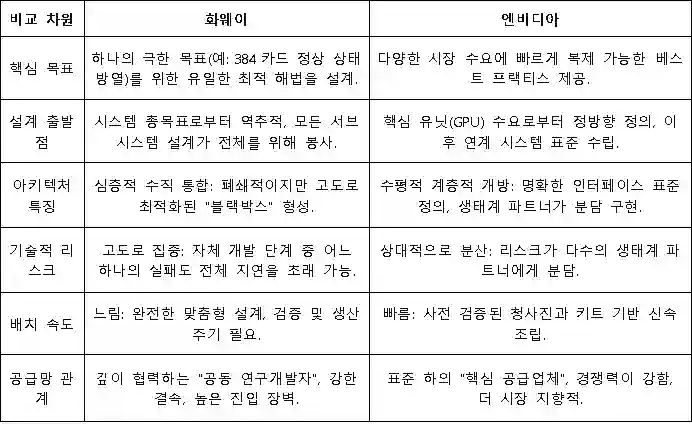

설계의 출발점에서, 화웨이와 NVIDIA는 서로 다른 길을 걸었으며, 이는 그들 서로의 열원 특성을 직접적으로 형성했습니다:

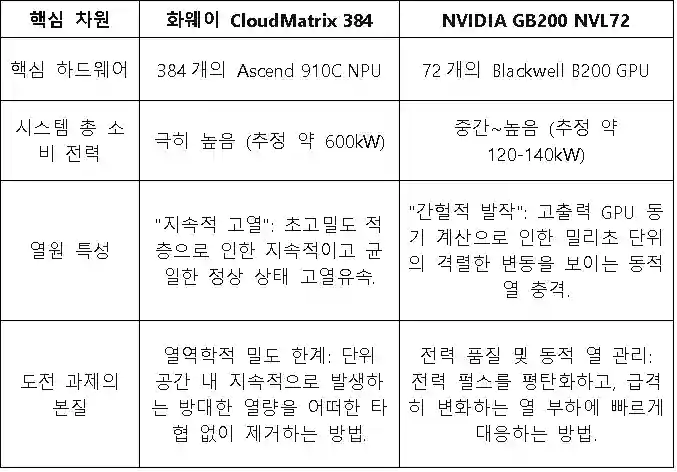

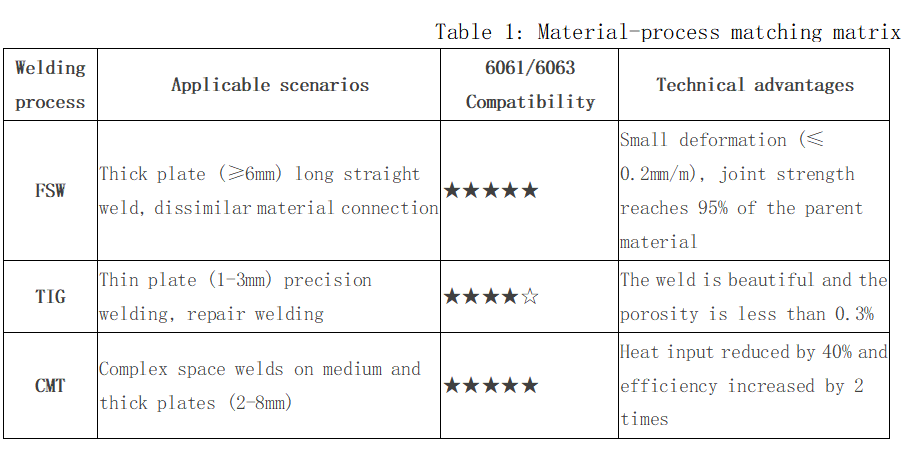

표 1: 두 가지 기술 경로의 열원 특성 비교

이런 "지속적인 고열"과 "간헐적 발작"의 차이는 결코 우연이 아닙니다. 이는 도전자로서의 화웨이가 시스템 전체 성능을 핵심으로 삼아 공략하고, 단일 랙 내에서 연산력 밀도의 극한 돌파를 위해 대가를 치르는 것을 선택했음을 반영합니다. 반면, 선도자로서의 NVIDIA의 임무는 단일 칩의 절대적 성능 우위를 보장하면서도, 효율적으로 협업하고 보급하기 쉬운 생태계를 구축하는 데 있습니다.

2- 엔지니어링 철학의 구현 — 두 가지 액체 냉각 경로

두 가지 상이한 설계 철학은 핵심적인 액체 냉각 솔루션에서 가장 집중적으로 드러나며, 칩에서 데이터센터 랙에 이르는 완전한 기술 스택을 형성합니다.

a. 화웨이: 확정적 시스템 엔지니어링의 액체 냉각 실행

이는 상향식(Top-Down)이며, 시스템 수준의 확정적 목표를 위해 태어난 설계 철학입니다. 그 핵심은 방열을 단순한 주변 부품이 아닌, 인프라의 핵심 부분으로서 전역적으로 통합되고 고신뢰성으로 구현하는 데 있습니다.

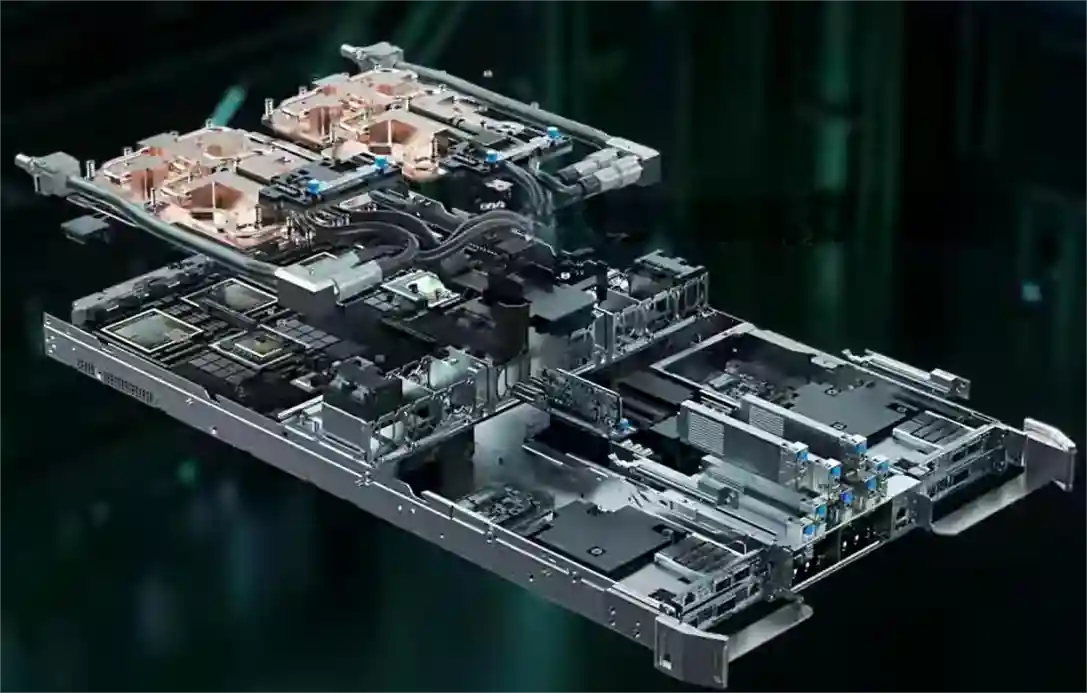

그림 1: 화웨이 Ascend 384 슈퍼노드

· 칩 수준의 정밀 공학 및 신뢰성 있는 연결: 칩의 열이 냉각판으로 효율적으로 전달되도록 보장하기 위해, 화웨이는 계면 소재의 공학적 최적화에 집중합니다. 공개 자료는 해당 분야(예: 고구면도 실리콘 카바이드 충전재)에서 선행 특허 포트폴리오를 보유하고 있음을 보여주지만, 슈퍼노드 내 구체적 적용 방식은 공개되지 않았습니다. 확실한 것은, 그 솔루션이 극히 낮은 계면 열저항과 장기 신뢰성을 추구하여 "지속적 고열"이라는 도전에 대응하고 있다는 점입니다.

· 시스템 수준의 중복성 및 지능형 제어: 링 형상 급액과 같은 중복 설계를 채택하고, 자체 개발한 액체 냉각 열관리 컨트롤러(TMU)를 시스템의 "중추"로 활용합니다. 이 컨트롤러는 라인 간 0초 전환이 가능하며, AI를 통한 고장 예측을 수행하여, 소프트웨어 정의 방식으로 방열 링크의 확정성과 신뢰성을 보장합니다. 이는 그들의 시스템 엔지니어링 사고의 전형을 보여줍니다.

· 인프라 융합("냉전융합"): 랙 수준에서, 액체 냉각 분배 장치(CDU)와 고전압 배전 장치(PDU)를 물리적으로 통합하고 통합 관리합니다. 이러한 "냉전 일체형" 설계는 단일 랙의 초고 전력 밀도에 대응하고, 배치를 단순화하며, 에너지 효율(PUE 저감)을 향상시키기 위한 궁극의 공학적 대응입니다. 이는 그들의 확정적 설계가 개념에서 물리적 형태로 구현된 사례입니다.

b. 엔비디아: 민첩성 생태계 혁신의 액체 냉각 프레임워크

이는 GPU를 중심으로, 개방형 표준을 정의하여 글로벌 생태계에 역량을 부여하는 설계 철학입니다. 그 핵심은 검증된 "청사진"을 제공함으로써 전 산업의 적용 장벽을 낮추고, 효율적이고 유연한 대규모 배치를 실현하는 데 있습니다.

· 칩 수준 표준화 및 레퍼런스 설계(VRD): 엔비디아는 GPU(예: Blackwell 시리즈)에 대해 상세한 열 설계 레퍼런스를 제공하여, 냉각판의 물리적 치수, 열 설계 전력(TDP), 유량 및 압력 강하 등의 성능 인터페이스를 명확히 정의합니다. 이는 모든 방열 업체에 "표준 답안"을 제공하는 것과 같아, 복잡성을 표준 부품 내에 캡슐화함으로써 기본 구성 요소의 호환성과 품질 기준선을 보장합니다.

그림 2: 엔비디아 서버 모듈 및 마이크로채널 액체 냉각판

· 생태계 수준 협력 및 솔루션 인증: Vertiv, Boyd 등 최고 수준의 열관리 및 인프라 업체와 깊이 협력하여, 랙 수준 액체 냉각 솔루션을 공동 개발하고 인증합니다. 예를 들어, Vertiv의 Tier 2 Ready 랙 솔루션은 엔비디아의 청사진을 기반으로 개발된 사전 검증 제품으로, 데이터센터 운영자가 표준 장비를 조달하듯이 플러그 앤 플레이 방식의 액체 냉각 클러스터를 신속히 획득할 수 있게 합니다.

· 디지털 트윈 역량 부여 및 배치 가속화: NVIDIA Omniverse 플랫폼을 통해, 데이터센터 액체 냉각 시스템의 디지털 트윈 및 시뮬레이션 도구를 제공합니다. 고객은 가상 환경에서 방열 솔루션을 설계, 검증, 최적화할 수 있어, 실제 검증의 비용과 리스크를 크게 낮추고 설계부터 배치까지의 민첩성을 실현합니다.

이 두 가지 경로를 더 명확히 이해하기 위해, 핵심 차이를 다음과 같이 비교합니다:

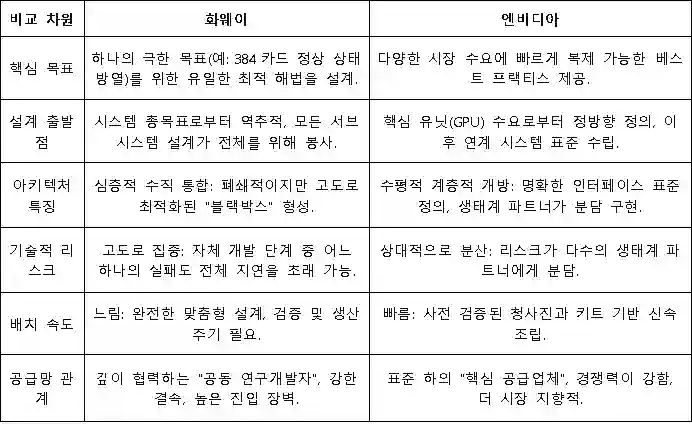

표 2: 화웨이 모드 vs. 엔비디아 모드: 핵심 차이 비교

3- 역사적 시사점과 미래의 융합

이 두 가지 경로의 경쟁은 과학기술 역사에서 유래없는 사례가 아닙니다. 이는 본질적으로 시스템 통합형 혁신과 플랫폼 생태계형 혁신의 또 다른 고전적 연출입니다. 화웨이는 당년 스티브 잡스 시대의 애플과 같아, 제품 경험에 대한 최상층부터 최하층까지의 절대적 통제를 추구합니다. 반면 엔비디아는 오늘날의 구글 안드로이드와 더 유사하며, 핵심 표준(안드로이드 시스템 / GPU 아키텍처)을 제정하여 전체 생태계의 번영을 주도합니다.

업계에 있어, 미래의 트렌드는 한쪽이 다른 쪽을 완전히 대체하는 것이 아니라, 어느 정도의 융합이 나타날 수 있습니다:

· 극한의 연산력을 추구하는 국가 또는 기업급 프로젝트에서는 "확정적 시스템 엔지니어링" 의 매력이 여전히 줄어들지 않을 것입니다.

· 방대한 상업화된 클라우드 컴퓨팅 시장에서는 "민첩성 생태계 혁신" 이 그 속도와 비용 우위로 인해 지속적으로 확장될 것입니다.

· 지혜의 불꽃 는 교차 지대에서 탄생할 수 있습니다: 개방된 생태계 표준 안에, 더 깊은 맞춤화와 협업 최적화가 융합될 수 있습니다.

4- 결론

따라서, 화웨이와 엔비디아의 방열 경쟁은 본질적으로 AI 시대의 두 가지 핵심 경쟁력의 대결입니다: 한쪽은 시스템 엔지니어링의 심층적 통합을 통해 확정적인 극한 성능을 실현하는 것을 추구하며, 다른 쪽은 개방형 표준과 생태계 구축을 통해 산업의 민첩한 혁신과 빠른 보급을 주도합니다. 이 대결은 산업 체인 상의 참여자들에게 명확한 경로 선택을 그려줍니다: "특수 부대" 가 되어 깊이 결속하고 구체적인 시스템급 난관을 극복할 것인지, 아니면 "주력 군단" 이 되어 생태계에 융합하고 넓은 표준 평원에서 시장을 개척할 것인지. 궁극적으로, 승패는 기술 자체뿐만 아니라, 산업 진화 논리에 대한 통찰 그리고 미래 청사진에서 자신의 위치에 대한 명확한 포지셔닝에 달려 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전지 셀의 "대형화"가 공감대를 형성할 때, 팩(Pack)의 "견고함"이 새로운 경쟁 장으로 부상합니다.

에너지 저장 산업은 전지 셀 용량이 도약하는 시대를 맞이하고 있으며, 280Ah에서 500Ah+로의 진전은 이미 진행 중인 현실입니다. 업계가 전지 셀의 "크기"에 집중하는 동안, 팩의 "견고함" — 즉 그 기계적 구조 지지 능력과 안전 방어 능력 — 은 새로운 경쟁 초점이 되고 있습니다. 전지 셀의 화학 시스템과 용량이 어떻게 진화하든, 그 팽창력, 열폭주 에너지, 그리고 기계적 하중은 궁극적으로 팩 하부 케이스라는 기계적 토대가 감당해야 합니다.

본고는 구조 설계의 관점에서, 전지 셀 기술 경로가 분화되는 배경 하에서 팩 하부 케이스가 어떻게 차별화된 기계적 및 열 관리 요구에 대응하고, 지속 가능하게 적응 가능한 엔지니어링 능력을 구축할지 탐구합니다.

1- 세 가지 기술 경로에 대한 기계적 해석: 하중, 열, 공간의 삼각 문제

전지 셀 용량의 증가는 팩 시스템 설계의 경계 조건을 직접적으로 변화시킵니다. 시스템의 "뼈대"이자 "피부"인 하부 케이스는 세 가지 근본적인 질문에 다시 답해야 합니다:

a. 587Ah(고집적화 경로)에 대한 역학적 해석

핵심 요구: 표준 20피트 컨테이너 내에서 ≥6MWh의 에너지 밀도를 실현하는 것으로, "총 4열 8클러스터"와 같은 극한의 컴팩트 레이아웃을 촉진합니다.

하부 케이스의 도전:

· 구체 지지 구조 최적화: 전체 질량이 증가하고 지지점이 줄어드는 상황에서, 케이스는 힘의 전달 경로를 최적화하여 전체 강성과 핵심 영역의 국부적 강도를 함께 고려하여 운송 및 운전 중 구조적 안정성을 보장해야 합니다.

· 열 관리 구조 통합: 액체 냉각 시스템이 케이스 바닥판 및 지지 구조와 깊이 통합되어, 열 관리의 핵심 역할을 함과 동시에 전체 하중 지지에 참여합니다. 설계는 장기적인 구조 하중과 열 사이클 하에서도 냉각 시스템의 밀봉이 지속적으로 신뢰할 수 있도록 해야 합니다.

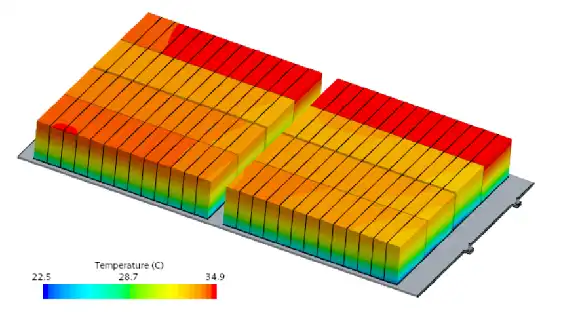

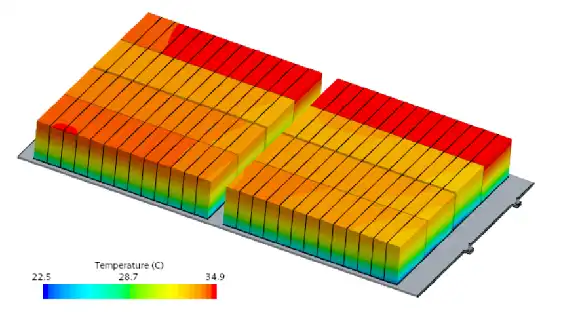

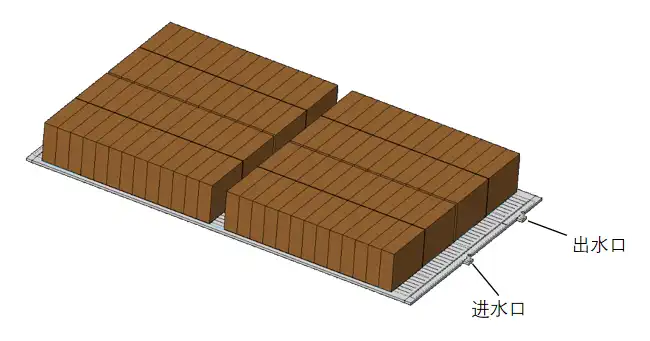

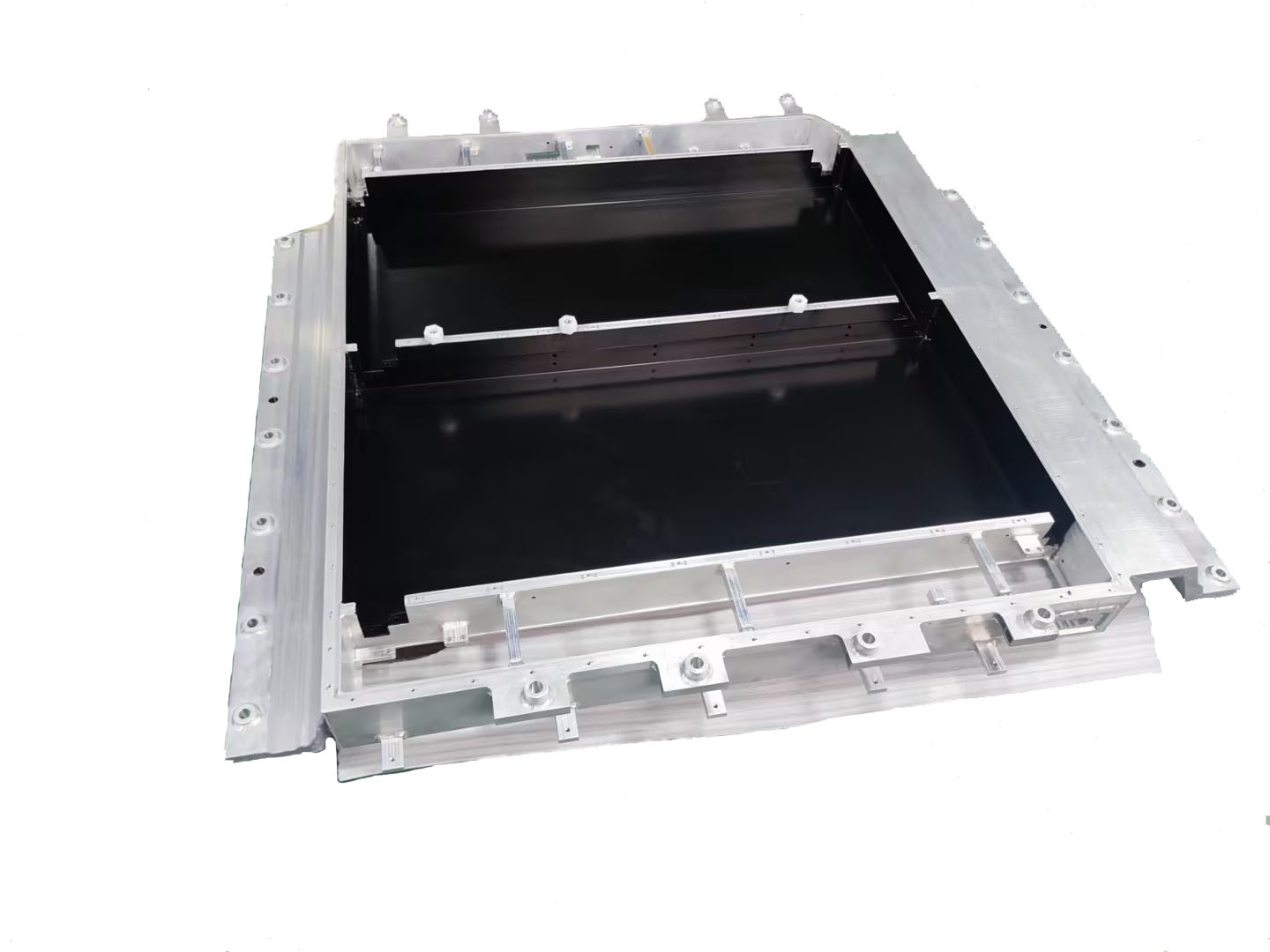

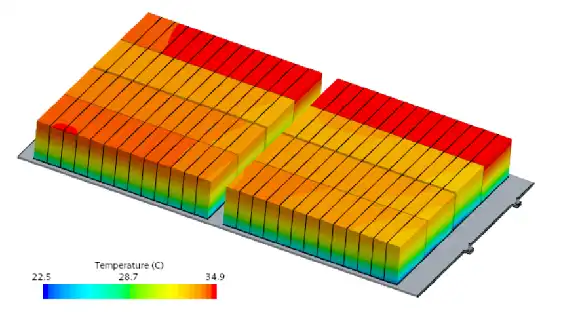

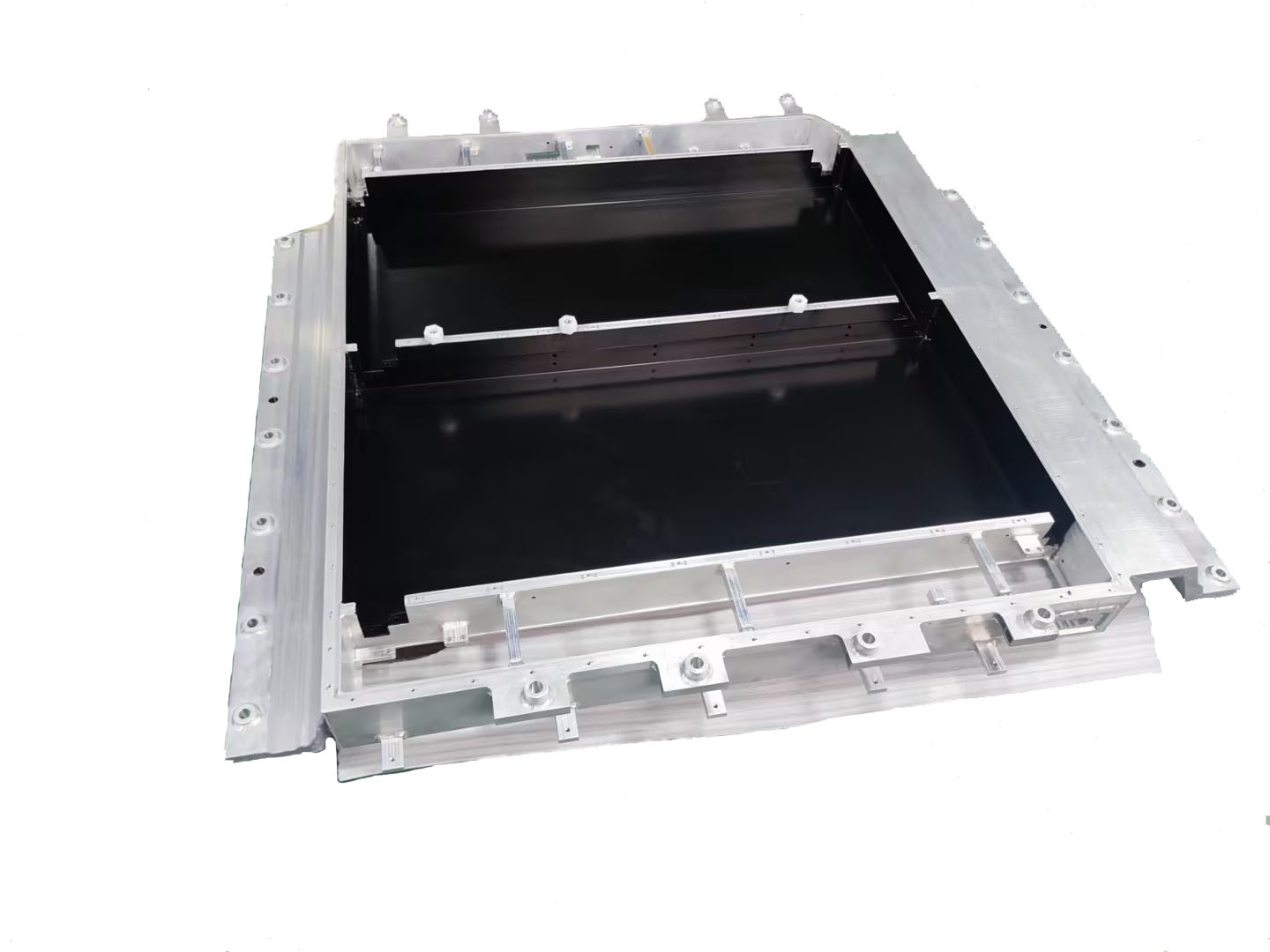

그림 1: 에너지 저장 팩 하부 케이스 시뮬레이션

· 공간 정밀 조정: 케이스는 제한된 공간 내에서 전지 츘 팽창, 전기 연결부의 열 변위, 소화管路 등을 위한 합리적인 간극을 확보하여, 각 서브시스템이 컴팩트 레이아웃 하에서 신뢰성 있게 공존할 수 있도록 해야 합니다.

b. 684Ah(초대용량 경로)에 대한 열역학적 및 구조적 대응 분석

핵심 요구: 단일 전지 셀 용량을 극대화하여 Wh당 비용을 낮추는 것이지만, 물리적 수준에서의 집중화 효과를 가져옵니다.

하부 케이스의 도전:

· 팽창력의 "초점" 효과: 단일 전지 셀의 팽창력은 용량과 선형 관계가 아닌, 지수 함수에 가깝게 증가합니다. 케이스 내부 프레임은 더 강력하고 균일한 "구속 시스템"으로 설계되어 집중된 팽창 응력을 케이스 전체로 분산시켜 국부적인 소성 변형을 방지해야 합니다.

· 열 관리의 "균일성" 딜레마: 더 큰 발열체는 더 효율적인 열 전도 경로를 필요로 합니다. 하부 케이스 바닥판의 재질, 두께, 전지 셀 하단과의 접촉 계면 설계(예: 열전도 패드의 압축률 설정)가 매우 중요해집니다. 열폭주 시, 더 큰 에너지 방출은 압력 배출 통로의 방향성 유도 능력과 내부 화재 차단벽의 난연 지속 시간에 대해 더 높은 요구사항을 제시합니다.

· 무게 집중에 대한 구조적 대응: 더 무거운 단일 전지 셀은 팩 전체의 진동 모드를 변화시키므로, 하부 케이스는 피로 시뮬레이션을 재수행하여 특정 주파수에서 공진으로 인한 연결부 풀림이나 구조 균열이 발생하지 않도록 해야 합니다.

c. 392Ah(견고한 전환 경로)에 대한 제조 적응성 설명

핵심 요구: 성능, 비용, 공급 효율성 사이의 균형에 중점을 두어, 시장에 충분히 검증된 솔루션을 제공하는 것에 있습니다.

하부 케이스의 도전:

· 성숙한 솔루션의 안정적 구현: 검증된 설계와 공정 시스템을 기반으로, 엄격한 공정 관리를 통해 제품 일관성을 보장하여 빠르고 안정적인 양산 속도를 지원해야 합니다.

· 공급망의 심층적 협력: 성숙된 공급 체계에 기반하여, 재료 선정, 공정 최적화 및 대규모 구매를 통해 제품의 종합적인 비용 경쟁력을 지속적으로 향상시켜야 합니다.

2- 분화된 기술에 대응하는 엔지니어링 접근법:

여러 기술 경로를 직면한 하부 케이스 공급업체는 각 경로마다 새로운 기술 체계를 재구축할 수 없습니다. 진정한 해결책은 플랫폼 기반의 정밀한 대응 — 즉, 확장 가능한 모듈러 설계로 다양한 요구를 효율적으로 수용하는 데 있습니다.

a. 공통된 물리적 원리와 협업 모델에 집중

전지 셀의 진화는 안정적인 물리 법칙을 따릅니다. 저희는 핵심 매개변수를 기반으로 협업 평가 프로세스를 수립하고, 재료 및 구조 데이터와 결합하여 신규 전지 셀의 도입 가능성을 신속하게 판단합니다. 이를 통해 초기 단계에서의 적합성 위험을 식별하고, 설계 방향을 조기에 수렴시켜 후반부의 반복 작업을 줄입니다.

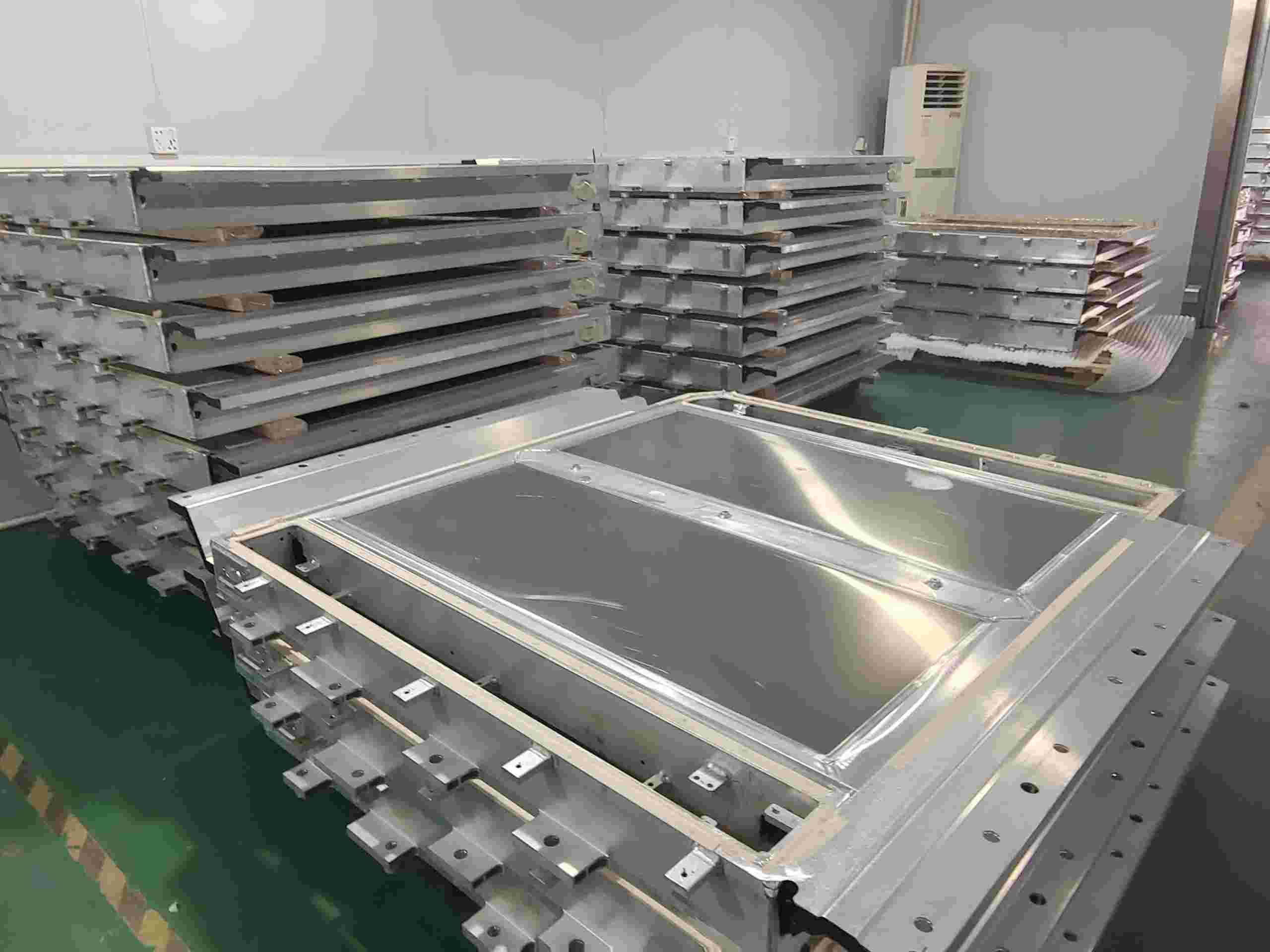

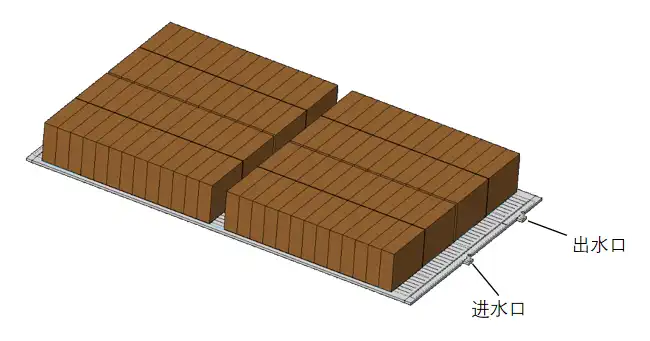

그림 2: 587Ah 에너지 저장 팩 하부 케이스

b. "표준 인터페이스 + 구성 가능 모듈"의 유연한 시스템 구축

기술 경로 분화로 인한 맞춤형 수요에 대응하기 위해, 저희는 명확한 인터페이스 표준화와 내부 모듈 구성 가능 설계 체계를 구축했습니다:

· 통일된 외부 인터페이스: 케이스와 에너지 저장 컨테이너의 설치 및 위치 결정, 전기 관통 인터페이스, 냉각 시스템 연결점 등은 업계 일반 규격을 엄격히 준수하여, 시스템 수준의 호환성과 조립 일관성을 보장합니다.

· 구성 가능한 내부 구조: 저희는 시리즈화된 내부 지지 구성 요소와 열 관리 통합 솔루션을 제공하며, 전지 셀 크기 및 배열 방식에 따라 유연하게 조합할 수 있습니다.

· 열 관리 통합 모듈: 열 관리 모듈은 모듈러 설계를 채택하여, 온도 상승 제어와 전지 셀 온도 균일성 최적화를 핵심으로 하여 다양한 기술 경로의 열 관리 요구에 유연하게 적응할 수 있습니다.

c. "제조 즉 설계"의 유연한 생산 라인 도입

기술 경로의 다양성에 대응하기 위해, 저희의 제조 시스템은 확장 가능한 기본 플랫폼과 모듈식 조립을 중심으로 구성됩니다:

· 기본 케이스 플랫폼 제조: 주 구조의 정밀도와 일관성을 보장하여 다양한 구성에 대한 신뢰할 수 있는 토대를 제공합니다.

· 모듈식 조립 유닛: 전지 셀 크기 및 배열 방식에 따라 해당 내부 지지 및 열 관리 모듈을 유연하게 선택하여 조립할 수 있도록 지원합니다. 이러한 구성을 통해, 동일한 생산 라인에서 다른 기술 경로의 제품 생산 전환을 효율적으로 수행할 수 있어, 고객이 다중 경로 병렬 개발로 인한 공급망 및 납품 도전에 대응하도록 지원합니다.

3- 하부 케이스 가치의 재정의: 수동적 지지에서 능동적 역량 제공으로

하부 케이스는 수동적인 용기에서 시스템의 핵심 역량 제공 부품으로 전환되어, 안전, 에너지 밀도 및 전 수명 주기 비용에 직접적인 영향을 미칩니다:

a.안전 지지 구조: 시스템 수준의 압력 배출 및 화재 차단을 위한 신뢰할 수 있는 구조적 통로와 설치 기반을 제공함으로써, 열 확산 제어와 함께 다단계 안전 방어 체계를 구축합니다.

b.에너지 밀도 지원: 경량화 및 고강도 설계로 자체 중량과 공간 점유를 줄여, 전지 셀과 냉각 시스템을 위한 더 많은 성능 여유를 확보합니다.

c.장기 신뢰성 보장: 구조적 무결성 및 피로 내구성 설계는 시스템이 장기적인 사이클링, 운송 진동과 같은 지속적인 도전 과제에 대응하도록 지원합니다.

4- 결론: 분화되는 상류와 확정된 하류 사이에 가교를 구축하다

전지 셀 기술의 진화와 함께, 에너지 저장 시스템은 안전, 고밀도 및 저비용을 지속적으로 추구하고 있습니다. 하부 케이스는 신뢰할 수 있고 적응 가능한 지지 기반을 제공해야 하며, 모듈화 및 유연한 제조를 통해 다양한 기술 경로에 대응해야 합니다. 업계 경쟁은 시스템 수준의 엔지니어링으로 전환되고 있으며, 팩 케이스는 그 핵심 요소 중 하나입니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

데이터센터 발전의 수십 년 동안 공냉 기술은 항상 주류 선택이었습니다. 그러나 NVIDIA GB200 시리즈 제품의 출시로 이 균형이 완전히 무너지고 있습니다. 컴퓨팅 밀도가 새로운 높이에 도달함에 따라 전통적인 방열 방식은 더 이상 수요를 충족시킬 수 없으며, 액체 냉각 기술은 이제 뒤에서 전면으로 나와 AI 연산력을 지원하는 핵심 인프라가 되었습니다.

1- 수요 측의 근본적인 전환

a. 전력 밀도가 임계점을 돌파

GB200 NVL72 캐비닛의 전력 밀도는 캐비닛당 30kW 이상에 이를 것으로 예상되며, 이 수치는 기존 공냉 기술의 15-20kW 방열 한계를 크게 초과합니다. 이는 다음을 의미합니다:

· 기술 경로의 필연적 선택: 액체 냉각가 "고려해볼 가치가 있는" 옵션에서 "유일한 선택"으로 바뀌었습니다.

· 시장 규모의 질적 변화: 모든 GB200 배포는 확정된 액체 냉각 수요를 의미합니다.

· 가치량의 대폭 증가: 단일 캐비닛의 액체 냉각 시스템 가치가 수십만 위안 규모에 이릅니다.

b. 신뢰성 요구 사항의 업그레이드

단일 캐비닛의 컴퓨팅 밀도가 증가함에 따라, 그 수용하는 비즈니스 가치도 기하급수적으로 증가합니다. 액체 냉각 시스템의 신뢰성은 다음과 직접적으로 관련이 있습니다:

· 비즈니스 연속성: 단 한 번의 방열 장애도 수백만 위안에 달하는 컴퓨팅 손실을 초래할 수 있습니다.

· 시스템 수명: 온도가 10℃ 상승할 때마다 전자 부품의 수명이 반으로 줄어듭니다.

· 성능 안정성: 방열 효율은 칩이 지속적으로 최고 성능을 유지할 수 있는지에 직접적인 영향을 미칩니다.

2- 기술 요구사항의 전면적 향상

a. 방열 효율의 도약적 요구

GB200는 방열 시스템에 전례 없는 요구사항을 제시합니다:

· 열전도 성능 배가

· 냉각판의 열전도도가 기존 방식 대비 3-5배에 달해야 함

· 접촉 열저항 요구사항이 한 자릿수 낮아져야 함

b. 유량 정밀 제어

· ±1% 이내의 유량 제어 정확도 구현 필요

· 다양한 부하 조건에 적응하는 동적 유량 조절 지원 필요

c. 온도 균일성

· 칩 표면 온도 편차를 5℃ 이내로 제어해야 함

· 국부적인 핫스팟이 시스템 안정성에 영향을 미치는 것 방지

3- 시스템 통합 복잡도의 도약적 증가

액체 냉각 시스템은 단순한 부품 공급에서 복잡한 시스템 공학으로 발전했습니다:

a. 기존 모델:

· 표준화된 냉각판 제공

· 단순한 파이프 연결

· 기본적인 모니터링 기능

b. GB200 시대:

· 캐비닛 수준의 액체 냉각 아키텍처 설계

· 지능형 유량 분배 시스템

· 실시간 건강 상태 모니터링

· 예측 정비 능력

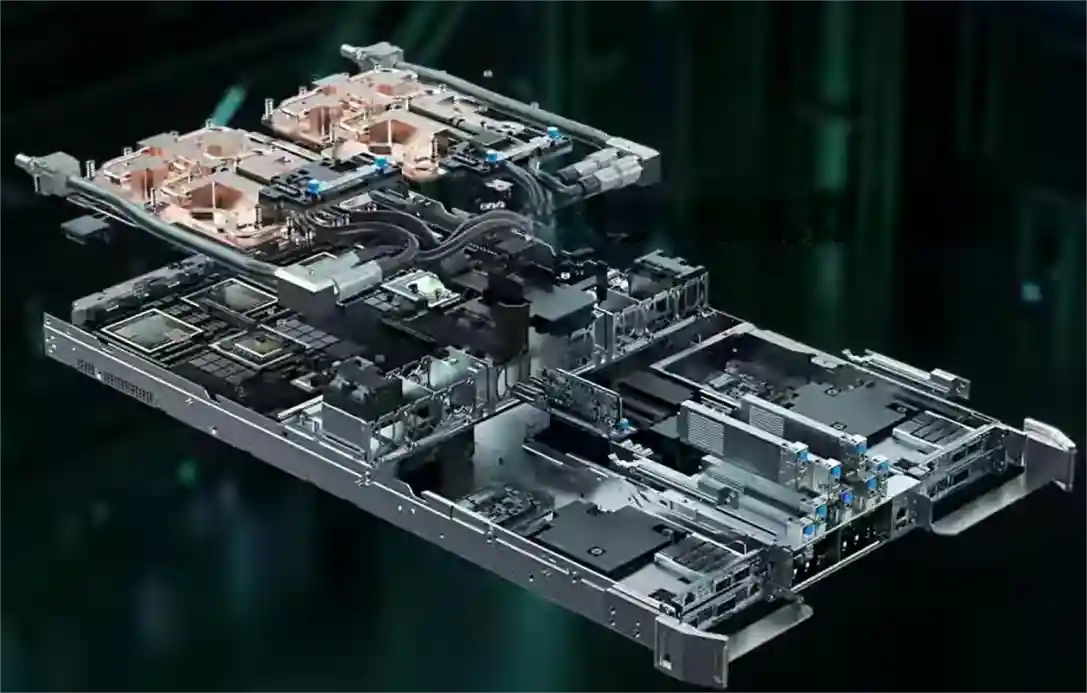

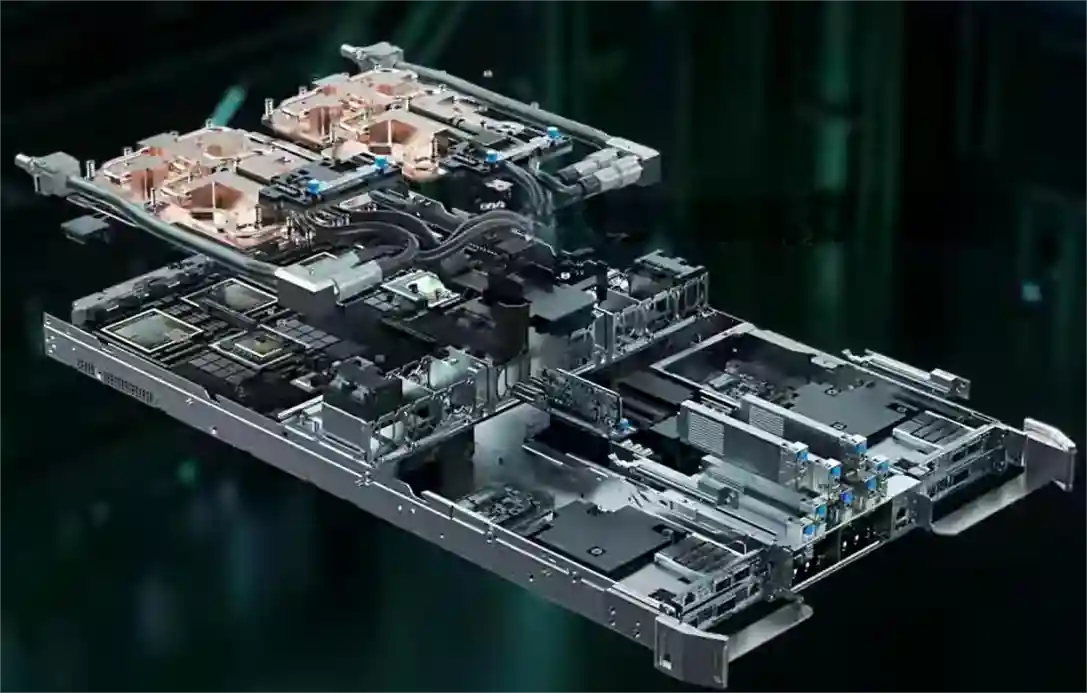

그림 2- NVIDIA GB200 캐비닛

4- 경쟁 장벽의 전면적 강화

새로운 시장 환경에서 기업은 더 높은 진입 장벽을 극복해야 합니다:

a. 기술 장벽

액체 냉각 기업은 단일 학문의 제한을 뛰어넘어, 분야를 넘나드는 종합 기술 체계를 구축해야 합니다. 마이크로 채널 설계, 재료 과학, 유체 역학 등 다학제 기술의 심층적 융합은 기본적인 문턱이 되었으며, 칩 수준의 열 시뮬레이션 및 최적화 능력은 기업의 깊은 기술 축적을 시험하는 요소입니다. 이는 더 이상 단순한 공정 개선이 아닌, 장기적인 R&D 투자가 필요한 체계적인 공학 사업입니다.

b. 인증 장벽

산업 인증 체계는 갈수록 엄격해지고 있습니다. 기업은 서버 제조사가 제정한 엄격한 신뢰성 테스트를 통과해야 할 뿐만 아니라, 칩 원사(原廠)의 기술 인증도 획득해야 합니다. 이러한 이중 인증 요구사항은 제품의 기술 성능을 검증할 뿐만 아니라, 기업의 품질 관리 체계와 지속적이고 안정적인 공급 능력을 시험하여, 핵심 공급망에 진입하기 위한 필수 통행증이 되고 있습니다.

c. 서비스 장벽

액체 냉각 시스템이 핵심 서브시스템으로 격상됨에 따라, 서비스 역량은 이미 핵심 경쟁 요소가 되었습니다. 기업은 전국을 아우르는 신속 대응 네트워크를 구축하고, 7×24시간 전문 운영 관리 체계를 구축해야 합니다. 이러한 서비스 역량은 기술 지원의 신속성뿐만 아니라, 예방 정비와 비상 대처를 포함한 전 과정 서비스 솔루션이 필요하여, 진정으로 고객이 신뢰할 수 있는 파트너가 되어야 합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

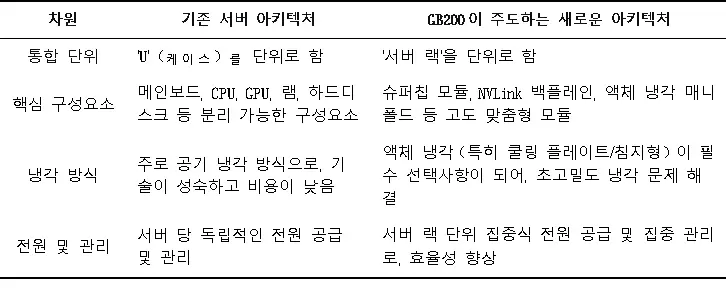

컴퓨팅 아키텍처의 진화 역사에서 특정 순간들은 묵묵히 찾아오는 것이 아니다. NVIDIA GB200 NVL72의 출시는 바로 그러한 순간이다 — 그것은 단순한 새 제품이 아니라, 서버 개념에 대한 근본적인 재구성이다.

30년 동안 "서버"는 항상 표준화된 케이스 유닛을 의미했다. 내부에는 메인보드, CPU, 램, 하드디스크 및 확장 카드가 있으며, 업계 표준 인터페이스를 통해 상호 연결된다. 우리는 "U" 단위로 그것을 측정하고, 서버 랙에 쌓고, 네트워크를 통해 연결한다. 그러나 GB200 NVL72의 등장은 이 견고한 정의를 핵심부터 붕괴시키고 있다.

그 본질은 더 이상 "한 대의 서버"가 아니라, 전체 서버 랙을 형태로 한 "하나의 컴퓨터"이다. 기존 서버 구성요소는 해체된 뒤, 더 큰 규모에서 NVLink-C2C, 액체 냉각 시스템 및 랙 단위 전력 관리 기술을 통해 분리할 수 없는 하나의 컴퓨팅 시스템으로 재집적된다. 이는 단순한 업그레이드가 아니라, 깊이 있는 패러다임 전환이다.

1- "서버"란 무엇인가? 이 질문에 대한 답이 바뀌고 있다

30년 동안 우리가 이해하는 서버는 표준화된 케이스였다. 내부에 메인보드, CPU, 램, 하드디스크, 확장 카드가 포함되어 있으며, 모든 구성요소는 업계 표준을 따르므로 자유롭게 교체 및 업그레이드할 수 있다.

하지만 GB200의 변화는 근본적이다:

· 컴퓨팅 코어는 더 이상 독립된 CPU와 GPU가 아니라, CPU와 GPU를 심층적으로 통합한 단일체인 GB200 슈퍼칩이다

· 상호 연결은 더 이상 표준 PCIe 슬롯에 의존하지 않고, 맞춤형 NVLink 백플레인을 사용한다

· 냉각 시스템은 더 이상 선택적 액세서리가 아니라, 통합형 액체 냉각 시스템이다

· 기본 배포 단위는 "케이스"에서 "서버 랙"으로 변경되었다

기존 서버의 각 구성요소는 "분해"된 뒤, 서버 랙이라는 더 큰 규모에서 재통합된다. 이는 진화가 아니라 재구성이다.

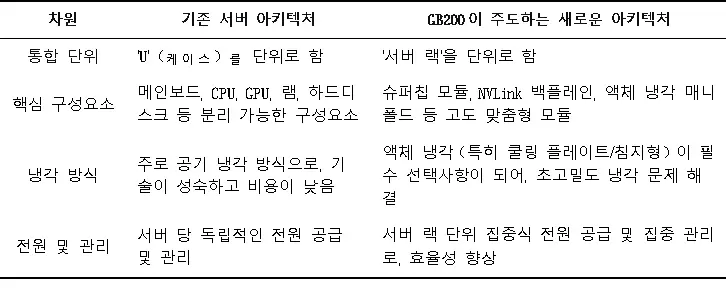

표1-물리적 아키텍처의 재구성: '케이스'에서 '서버 랙'으로

2- "랙 단위 시스템 아키텍처"의 세 가지 핵심 기둥

기존 서버 설계는 폐쇄된 케이스 내에서 균형과 타협을 이루는 것이다. 반면 GB200이 대표하는 랙 단위 시스템 아키텍처는全新的 차원에서 냉각、연결、전력 공급 및 관리 시스템을 하나의 완전한 시스템으로 보고 상위 설계를 진행한다. 이는 더 이상 구성요소의 단순 적층이 아니라, 시스템 수준의 심층적 융합이다. 그 뒤에는 세 가지 핵심 기둥의 협동적 혁신이 뒷받침되고 있다.

기둥 1: "네트워크 연결"에서 "백플레인 버스"로

기존 데이터 센터에서 서버는 독립적인 노드로, 이더넷 등 네트워크를 통해 통신한다. 하지만 GB200 NVL72에서 랙 내부의 NVLink Fabric은 기존 메인보드의 버스 역할을 대체하며, 모든 컴퓨팅 유닛을 연결하는 "뼈대"가 되었다. 이러한 변화로 랙 내 72개의 GPU가 거대한 단일 GPU처럼 협업할 수 있게 되어, 통신 대역폭과 지연 시간이 수준급으로 최적화되었다.

기둥 2: 냉각 시스템, "보조 시설"에서 "핵심 서브시스템"으로 업그레이드

컴퓨팅 밀도가 랙 당 수십 킬로와트에서 수백 킬로와트로 향상됨에 따라, 기존 공기 냉각 기술은 한계에 도달했다. 액체 냉각은 더 이상 선택적 "보조 시설"이 아니라, 컴퓨팅 및 연결 시스템과 병렬되는 핵심 서브시스템이 되었다. 其 설계는 전체 시스템의 성능 발휘와 운영 안정성을 직접 결정하며, "사용 가능"에서 "고효율"로 넘어가는 핵심 요소이다.

기둥 3: 관리와 전력 공급의 "집중화와 재구성"

GB200은 랙 단위 집중식 전력 공급과 관리를 채택했다. 이는 단순히 전력 변환 효율 향상을 추구하는 것이 아니라, 시스템 결합도를 재정의하는 것이다. 이를 통해 배선이 간소화되고 통합된 관리 화면을 제공하지만, 故障 범위도 단일 서버에서 전체 랙으로 확대되어, 운영 및 유지보수에全新的 패러다임 요구를 제시한다.

3- 가치사슬의 재구성과 이동GB200

이 대표하는 "랙 단위 시스템 아키텍처"의 영향력은 기술 그 자체를 넘어선 바 있으며, 새로운 산업 가치사슬 곡선을 명확히 그려내고 있다. 기존 가치 분포가 깨지고 있으며, 새로운 가치 고지가 시스템 수준 통합과 소프트웨어-하드웨어 협업 분야에서 조용히 형성되고 있다.

서버 제조사: "정의자"에서 "통합자"로의 전략적 전환

델、HPE 등 기존 서버 거물들은 핵심 가치의 이동에 직면해 있다. 그들이 과거 생존의 근간으로 삼았던 메인보드 설계、시스템 최적화 및 표준화 생산 능력은 GB200과 같은 고도 맞춤형、공장 출고 시 완성된 일체형 시스템에서 중요성이 떨어지고 있다.

그러나 위기 속에는 새로운 전략적 기회가 숨겨져 있다:

· 가치 상승: 경쟁의 초점이 서버 내부 설계에서 랙 단위 액체 냉각、전력 효율 및 구조 배치로 이동한다.

· 가치 확장: 핵심 경쟁력이 하드웨어 제조에서 대규모 배포 전문 서비스、크로스 플랫폼 운영 관리 및 기업 IT 환경과의 통합 능력으로 확장된다.

이는 서버 제조사의 역할이 표준 제품의 "정의자"에서 복잡한 시스템의 "고급 통합 및 역량 강화자"로 전환하고 있음을 의미한다.

클라우드 서비스 제공업체의 "전략적 구매": 의존과 자립 사이에서 균형 추구

초대규모 클라우드 서비스 제공업체(하이퍼스케일러)에게 GB200은 전략적 필수품이자 동시에 전략적 경고 신호이다.

· 단기 전술: 연산 능력의 궁극적 기준으로서, GB200 구매는 시장의 최고 수준 AI 연산 능력 수요를 충족시키는 불가피한 선택이다.

· 장기 전략: 공급망 위험과 기술 로킹을 방지하기 위해 자체 개발 AI 칩(TPU、Trainium、Inferentia 등)이 미래 자주권과 관련된 핵심 전략이 되었다.

클라우드 서비스 제공업체의 행동은 효율성과 자립성、단기 시장과 장기 제어 사이의 복잡한 균형을 생생하게 보여준다.

최종 사용자의 의사결정 변화: "구성요소" 평가에서 "산출물" 고려로

최종 사용자의 기술 의사결정자(CTO、기술 VP)에게 구매 평가 패러다임이 근본적으로 변화하고 있다.

기존 구매 리스트:

· CPU 코어 수와 클럭 속도

· GPU 모델과 수량

· 메모리 및 스토리지 용량과 속도

현재 전략적 고려사항:

· 효율성 지표: 와트당 성능、모델 학습 총 시간

· 총 소유 비용(TCO): 하드웨어、에너지 소비、운영 관리 및 인력 비용을 포함한 종합 비용

· 비즈니스 민첩성: 배포부터 산출물까지의 시간 주기

이러한 변화는 기업 기술 구매가 비용 센터사고에서 생산성 투자사고로의 핵심적 진화를 표시한다.

GB200은 연산 단위를 "서버"에서 "랙"으로 재정의했다. 이는 단순한 성능 업그레이드가 아니라 아키텍처 패러다임의 근본적인 전환이다. 효율성 추구가 구성요소 적층을 넘어섰고, 산업 가치사슬이 재구성되고 있다. 이 변혁 속에서 유일하게 확실한 것은: 그에 적응하거나 뒤처지는 것이다.

새로운 연산 시대가 이미 시작되었다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

장비에 여러 개의 핵심 발열점이 있고, 이러한 열원들이 서로 독립적이며 소비 전력이 다르거나 별도의 냉각이 필요한 경우, 기존의 단일 유로 액체 냉각판으로는 한계가 있습니다. 바로 이러한 상황에서 다중 회로형 동파이프 수냉판이 해결책이 될 수 있습니다.

1-왜 다중 회로를 선택해야 하는가? 세 가지 시나리오로 확인하는 핵심 가치

a. 열간섭 차단 및 핵심 부품 성능 보장

IGBT와 다이오드, CPU와 GPU 등 서로 다른 소자들이 밀집되어 배치된 경우, 단일 유로는 열이 서로 "간섭"하게 만들어 저온에서 작동해야 할 소자가 고온 환경에서 강제로 구동되는 문제를 일으킵니다. 다중 회로 설계는 각 소자마다 "전용 에어컨"을 설치해 준 것과 같아, 열간섭을 근본적으로 차단합니다. 이를 통해 각 유닛이 최적의 온도 범위에서 작동하도록 보장하며, 결과적으로 전체 시스템의 성능과 안정성을 향상시킵니다.

b. 시스템 중복성 구현으로 높은 신뢰성 아키텍처 구축

서버, 통신 기지국 등 매우 높은 신뢰성이 요구되는 분야에서는 단일 냉각 회로의 장애가 시스템 중단을 의미합니다. 다중 회로 설계는 "N+1" 중복 냉각 시스템을 구축할 수 있습니다. 한 회로에 예기치 않은 장애가 발생하더라도 나머지 회로들이 기초적인 방열 능력을 제공하여, 시스템 유지보수를 위한 소중한 시간을 벌어줍니다. 이는 고가용성 설계의 초석입니다.

c. 불규칙한 레이아웃 및 차별화된 방열 요구 대응

불규칙하게 배치된 열원에 직면할 때,단일 유로는 균일한 방열을 달성하기 어렵습니다。다중 회로는 ‘맞춤형 설계’를 지원하며,열원의 실제 형태와 배치에 따라 각 구리관의 경로를 유연하게 맞춤 설정할 수 있고,최적의 유로 경로로 모든 발열점을 정확히 커버할 수 있습니다。동시에,고전력 소자에는 대유량 회로를,저전력 소자에는 소유량 회로를 구성할 수 있어,방열 자원의 최적 할당을 달성합니다.

2-설계 및 제조의 핵심: 제한된 공간에서 성능과 신뢰성을 어떻게 균형 있게 확보할 것인가?

다중 회로 설계에서는 유로 간격이 성패를 결정하는 핵심 요소입니다.

a. 열적 기준선: "열적 단락" 방지

인접한 유로 간격이 지나치게 좁으면, 유로가 물리적으로 분리되어 있더라도 열은 사이에 있는 알루미늄 기판을 통해 빠르게 전도되어, 분리 효과가 크게 약화됩니다. 저희는 시뮬레이션과 테스트를 통해 ≥1.5배 관경이라는 기본 간격 원칙을 확립하여 열적 독립성을 보장합니다.

b. 구조적 안전선: "압력 견디는 생명선" 사수

유로 사이의 알루미늄 기판은 내부 압력을 받는 약한 부분입니다. 간격이 너무 좁으면 리브의 강도가 부족해져 압력 충격 하에 파열 위험이 있습니다. 저희는 기계적 응력 시뮬레이션을 통해 모든 작동 조건에서 유로 사이의 응력이 재료의 항복 강도보다 훨씬 낮음을 확인하여, 근본적으로 "기판 파열" 위험을 제거합니다.

c. 공정의 한계: "정밀 제조" 보장

좁은 간격은 밀링 홈 공구에 대한 큰 시험입니다. 우리는 풍부한 제조 경험에 기반하여,간격과 공구 직경을 연관시켜,고효율 가공을 유지하는 동시에 매끄럽고 평활한 홈벽을 확보하며,이후 구리관의 밀착 끼워맞춤과 저열저항 결합에 기초를 마련합니다.

3- 공정 구현 핵심 포인트

성공적인 다중 회로 설계를 위해서는 다음 사항들을 충족시켜야 합니다.

a. 협력 설계

개념 단계부터 열 설계와 기계 구조 설계가 연계되어 진행되는 것이 바람직합니다. 유로 레이아웃, 구조 강도, 공정 능력을 종합적으로 고려하여 후속 설계 변경을 사전에 방지해야 합니다.

b. 공정 관리

고정밀 CNC 밀링 가공을 통해 홈 너비 공차와 표면 질감을 확보합니다.

만델릴 벤딩 기술을 적용하여 동관 구부리기 후에도 내부가 원활하고 벽 두께가 균일하도록 보장합니다.

신뢰할 수 있는 네스팅 및 고정 공정을 통해 동관이 진동 조건에서도 이동하지 않도록 합니다.

c. 검증 테스트

완전한 테스트 체계가 구축되어야 합니다:

100% 기밀성 테스트

유량-압력 강하 특성 테스트

열저항 성능 검증

파괴 압력 테스트

결론적으로, 다중 회로 내장형 동파이프 수냉판은 복잡한 다중 열원의 방열 문제를 해결하는 강력한 솔루션입니다. 그 성공의 열쇠는 설계 논리를 깊이 이해하고, 성능과 신뢰성 사이의 최적의 균형점을 찾는 데 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

1-동관 전처리 (구부리기 및 압착)

목표: 직선의 원형 동관을 설계된 유로와 완전히 일치하는 평평한 형상으로 성형하는 것.

a. 재료 선택: 왜 무산소 동관인가?

무산소 동(C1220)은 순도가 99.9% 이상이며, 입계 산화물이 없어 반죽처럼 연성(延性)이 매우 뛰어납니다. 이는 구부리기 및 압착 공정에서 균열이나 미세 크랙 발생 위험을 줄여 후속 신뢰성을 보장합니다.

b. 굽힘 반경: 안전 기준

최소 굽힘 반경 ≥ 동관 외경의 1.5배는 철칙입니다. 이 값보다 작으면 동관 바깥쪽 벽이 과도하게 늘어나 얇아지거나 파열될 수 있습니다. 만델릴 베더 사용은 안쪽 주름 발생을 방지하는 핵심입니다.

c. 압착: 정밀한 "다이어트"

압착은 단순히 납작하게 누르는 것이 아니라, 정밀 금형을 통한 제어된 소성 변형 입니다. 압착 후 유로 높이는 원래 내경의 30% 미만이 되어서는 안 됩니다. 핵심 목표는 압착 후에도 벽 두께가 균일하도록 하여, 국부적인 단차 또는 과도한 얇아짐이 발생하지 않도록 하는 것이며, 그렇지 않을 경우 해당 부위는 미래의 누설점이 됩니다.

그림 1: 히트파이프 구부리기

d. 공정 순서 결정: 구부리기와 압착, 어느 것이 먼저인가?

반드시 "구부리기 후 압착" 순서를 따라야 합니다. 원형 파이프를 구부리는 것은 성숙하고 제어 가능한 공정입니다. 만약 압착을 먼저 하면, 평평해진 파이프는 작은 반경으로 고품질의 굽힘이 거의 불가능하며, 유로 내벽이 심하게 변형되어 유동 저항이 급증합니다.

2-기판 가공 (정밀 밀링 홈 가공)

목표: 알루미늄 기판에 동관을 정확히 장착하기 위해, 치수가 정밀하게 제어된 "트랙"을 가공하는 것.

그림 2: 묻힌 구리관

a. 홈 너비 설계: 과간섭 맞춤

홈 너비는 압착된 동관의 너비보다 약간 좁게(일반적으로 0.05-0.1mm 작게) 설계하여 "과간섭 맞춤" 을 형성해야 합니다. 이는 마찰력을 통해 동관을 단단히 "잡아" 초기 고정과 낮은 접촉 열저항 달성의 기초가 됩니다.

b. 홈 깊이 제어: 플라이커팅 여유

홈 깊이는 동관 삽입 후 기판 표면을 돌출하는 높이를 결정하며, 이 높이는 후속 플라이커팅 공정의 가공 여유량입니다. 홈 깊이의 일관성은 최종 동관 잔여 벽 두께의 균일성에 직접적인 영향을 미칩니다.

c. 공구와 "공진"

좁고 깊은 홈을 가공할 때, 긴 밀링 커터의 경우 종횡비가 커지면 "서징" 이 발생하기 쉽습니다. 이는 홈 벽면을 거칠게 하거나 치수 이탈을 초래합니다. 따라서 유로 간격은 지나치게 좁아서는 안 되며, 반드시 공구의 강성과 강도를 확보할 수 있는 공간을 확보해야 합니다.

d. 청결도: 보이지 않는 품질

홈 가공 후, 알루미늄 버와 오일을 100% 제거해야 합니다. 어떠한 잔여물도 동관과 알루미늄 기판 사이에 단열층을 형성하여 접촉 열저항을 크게 증가시키고, 방열 성능을 현저히 저하시킵니다.

3-네스팅 및 고정

목표: 성형된 동관을 기판 홈에 정밀하게 장착하고, 견고한 결합을 형성하는 것.

a. 과간섭 맞춤: 주 고정력

정밀한 치수 설계를 바탕으로, 프레스의 외력을 이용해 동관을 약간 좁은 홈에 "압입"합니다. 재료 자체의 탄성 회복력이 막대한 수직 응력을 발생시키며, 이것이 가장 주된 고정력 원천입니다.

그림 3: 히트파이프 고정

b. 보조 고정: "시소 현상" 방지

과간섭 맞춤만으로는 열 응력 하에서 동관 끝 부분이 들릴 수 있습니다. 따라서 보조 고정이 필요합니다: 마이크로 스폿 용접(강도 높음, 열 입력 제어 필요) 또는 고열전도성 에폭시 수지(응력 낮음, 노화 위험 존재).

c. 계면 열저항의 적

동관과 알루미늄 홈 사이의 공기는 열의 불량 도체이며, 계면 열저항의 주된 원인입니다. 고열전도성 접착제나 용접은 미세空隙을 채워 공기를 대체하며, 열저항을 현저히 낮춥니다.

d. 전기화학 부식 주의

알루미늄과 동은 전해질 내에서 갈바니 전지를 형성하며, 양극인 알루미늄이 부식됩니다. 냉각 시스템의 기밀성을 반드시 보장하고, 탈이온수 또는 방부식성 냉각수를 사용하여 시스템 차원에서 부식 경로를 차단해야 합니다.

4-표면 성형 (플라이커팅 vs. 딥 채널 매설)

목표: 칩 장착에 사용 가능하며, 높은 평면도와 낮은 열저항을 갖는 최종 방열 표면을 형성하는 것.

a. 플라이커팅 공정: 성능의 최정상

초경 합금 공구로 동과 알루미늄을 동시에 절삭하여 동일 평면의 완벽한 표면을 형성합니다. 이를 통해 열원이 열전도도가 매우 높은 동관과 직접적이고 넓은 면적으로 접촉하여 최소의 열저항을 실현합니다.

b. 딥 채널 매설 공정: 신뢰성의 수호자

원형 동관을 매설 후 고열전도성 에폭시 수지로 충전합니다. 동관이 원형을 유지하여 내압 성능이 더 뛰어나며, 충전재가 추가적인 보호와 응력 완충을 제공하여 신뢰성이更高지만, 열저항은 플라이커팅보다 약간 높습니다.

c. 최종 벽 두께: 생명선

플라이커팅 공정의 핵심 관리 목표는 동관의 최종 잔여 벽 두께입니다. 이는 성능(얇을수록 좋음)과 신뢰성/커팅 관통 방지(두꺼울수록 좋음) 사이에서 균형을 잡아야 하며, 일반적으로 0.15-0.3mm의 골드존으로 제어됩니다.

d. 평면도: 접촉의 보장

어떤 공정을 사용하든, 장착면의 평면도(일반적으로 <0.1mm 요구)는 절대적인 지표입니다. 마이크론 단위의 편차도 서멀 그리즈로 채워야 하며, 평면도가 나쁠 경우 접촉 열저항이 급증하여 방열에 실패하게 됩니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전기 자동차의 항속과 용량을 향상시키기 위해,동력 배터리 팩은 단층 배치에서다층 적층 구조로 바뀌고 있다.이 전환은에너지 밀도를 현저하게 향상시켰고, 새로운 구조적 도전을 가져왔다.이 글은 핵심 난제, 주류 방안, 미래 기술 방향 등 세 가지 방면에서 토론을 전개할 것이다.

1 - 핵심 과제:다층 스택의 역학적 난제

배터리 팩을 단일 레이어에서다중 레이어로 확장하는 것은 단순한 중첩과는 거리가 멀다.그것은 내부의 역학 환경과 외부의하중 경로를 재구성하여 네 가지 핵심 과제를 가져옵니다.

a.수직 방향하중의 급증과재료 크리프의 위험

・다층 구조에서셀,모듈러및구조물의 무게는 층별로 누적됩니다.하층이 받는정적 압축 하중은 최상층보다 훨씬 높다.

・이러한 지속적인고압 응력은 재료의장기 성능, 특히항변 성능(일정한 응력하에서 시간에 따른 재료의 느린소성 변형) 에 심각한 시험이 된다.

・층간지지또는셀 고정 부품에크리프가 발생하면사전 조임력 이완을 초래하여셀 순환 수명과계면 접촉 안정성에 영향을 줄 수 있습니다.따라서경량화와 우수한크리프 방지 특성을 모두 갖춘 재료를 찾는 것이 중요합니다.

b.팽창력,중첩효과와구조적 안정성

・리튬 이온 배터리는 충 · 방전 시 전극 재료의 부피 변화로 인해 호흡 효과가 발생하여 셀이 팽창합니다.다층 적층 구조에서,팽창력은 층별로 누적되어 하층모듈러가 엄청난 압력을 받게 한다.

・이러한주기적 응력은상자 팽창,밀봉 실효,구조물 압출,셀 단락, 그리고배터리 성능 감쇠를 가속화하기 쉽다.효과적인 제어는내장 센서,실시간 모니터링과디지털 시뮬레이션에 의존하여구조 최적화 설계를 지도해야 한다.

c.공간 활용과에너지 밀도의 핵심 모순

・중력과팽창력에 대응하려면대들보를 늘리고판재를 두껍게 하는 등구조 강화가 필요하지만, 이는 귀중한 공간을 차지하고 중량을 증가시켜부피 에너지 밀도와중량 에너지 밀도를 높이는 핵심 목표와 충돌한다.

・해결책은구조 최적화와고효율 재료응용에 있으며, 이는배터리 팩에서다중 재료 혼합 설계로의 전환을 추진한다.

d.충돌 하중 전달 경로및안전 중복업그레이드

・배터리 팩 높이 증가,측면 충돌또는바닥 충돌시의역학적 부하를 악화시켰다 ; 그키높이 구조는레버리지 효과를 확대하여연결점 강도와배터리 팩 자체 강성에 대한 더 높은 요구를 제기했다.

・충격 방지 재료와일체화 설계를 채택하여전력 전달과에너지 흡수를 최적화하고,극한 작업 상태하의셀 안전을 보장하며, 나아가배터리-차체 일체화(CTC) 기술 발전을 추진하여배터리 팩이차체 구조의 중요한 구성 부분이 되도록 한다.

2 - 메인스트림 (MainStream) 구조 시나리오 비교 분석

도전에 대처하기 위해 업계는 다양한 혁신 방안을 모색했습니다.

a.일체형 다이캐스트 트레이 (One-piece Die-cast Tray)

・장점:집적도가 높고,부품 수를 줄이며,전체 강성,일관성과밀폐성을 향상시킨다.공정 은냉각,리브및마운트 포인트를 쉽게 통합할 수 있도록복잡한 형상을 지원합니다.전체 구조는복잡한 응력을 관리하는 데 유리하다.

・과제:전체 다이 캐스팅 다층 프레임은장비,금형및공정에 대한 요구 사항이 매우 높고 비용이 많이 듭니다.충돌 후 복구가 어렵거나 불가능합니다.전체 강성 구조는층간 차이 팽창력을 관리하는유연성이 부족할 수 있습니다.

b.다단계 프레임 모듈화(Multi-level Frame Modular)

・장점:설계 제조의 유연성,생산,유지보수및교체의 용이성.천연은다중 재료 혼합 설계에 적합하며, 서로 다른계층에 대해성능과비용을 최적화할 수 있다.복합재료, 준등방성 적층의 이념을 참고하여전체역학적 반응을 최적화하고응력을 분산시킨다.

・도전:부품과연결부가 많고,조립이 복잡하다,누적 공차가정밀도와사전 조임력에 영향을 준다.대량의연결 인터페이스(볼트,리벳) 는잠재적 실효 지점이며 무게를 증가시킨다.

c.하이브리드 머티리얼 샌드위치 스트럭처(하이브리드 머티리얼 샌드위치 스트럭처)

・장점: 탁월한경량화 효율과 매우 높은비강성(고강도 패널+폼/벌집 알루미늄과 같은경량 심재).강력한굽힘 성능,심재는단열과에너지 흡수 특성을 겸비하고,열 안전과충돌 안전을 향상시킨다.다기능 통합추세에 부합합니다.

・과제:제조 공정은 복잡하고 비용이 많이 든다.'패널'과'심재'의'계면 결합 강도'와'장기 내구성'이 관건이다.심재 는 우수한압축 크리프 성능을 갖추어야 한다.

d.생체 모방 벌집 구조

・장점: 이론적으로는극한의 경량화,높은 강성및압축 강도를 실현하는 이상적인생체 모방 설계(벌집 육각형모방).균일한 지지를 제공하고,충격 흡수 능력이 강하다.

・과제:제조는 매우 복잡하고 비용이 많이 들며,냉각 시스템과 같은통합 난이도가 높다.현재 더 많은최전방 연구단계에 있으며, 대규모상업화 응용은 여전히 시간이 걸린다.

3 - 핵심 기술 돌파 방향

앞으로다층 스택 설계 난제를 해결하는 핵심 돌파구는 다음과 같습니다.

a.경량화와강성 균형의재료와공정 혁신

・재료:CFRP,알루미늄 합금,마그네슘 합금을 지속적으로 최적화한다.낮은 크리프,높은 절연,좋은 열 전도,가공하기 쉬운새로운다기능 중합체및복합 재료를 개발합니다.

・공예:선진 연결 기술(저항 스폿 용접,레이저 용접,초음파 용접) 을 발전시켜 신뢰성, 경량의다중 재료 연결을 실현한다.

그림 1: 배터리 트레이 로봇 레이저 용접

b.팽창력 적응관리

강성 대항에서유연성 적응으로 발상을 전환하고,동적 응답 시스템을 창조하여셀이수명 주기내에서최적의 응력 환경에 놓이게 한다.

c.층간 연결과통합 혁명

・연결 기술:볼트,기계적 연결에서구조 접착제,접착및고급 용접으로 진화하여 보다 균일한응력 분포,양호한 밀봉및피로 방지 성능을 실현한다.

・궁극의 통합:CTC/CTB(Cell-to-Chassis/Body) 는 미래의배터리 팩 통합의 중요한 방향입니다.'독립형 케이스'를 없애고'셀'이나'모듈러'를'섀시'에 직접 통합함으로써'다중 스택'자체를'대들보'나'바닥'과 같은'차체 구조물'로 만들어'공간 제약'을 근본적으로 해결하고'배터리 구조 기능'을 극대화한다.이 기술을 실현하려면배터리,구조,열 관리와안전등 여러 분야의심도 있는 협동이 필요하며, 구조는 곧 기능 이념의궁극적 형태이다.

그림 2: 동력 배터리 팩 배터리 트레이

다층 쌓기는배터리,에너지 밀도를 향상시키기 위한 필연적인 선택이지만,구조,팽창력,안전의 큰 도전을 가져왔다.파국의 길은'재료 혁신','생체모방 구조 최적화','팽창력','스마트 매니지먼트'에 있다.결국배터리 팩은차체와깊이 융합되어 일체화된 에너지 섀시가 될 것이다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전기 중화물차의 핵심 전장: 배터리 레이아웃과 적층 기술 심층 분석

만약 화물을 가득 실은 전기 중화물차가 고속도로를 달리고 있다면, 그것이 수백 킬로미터를 가로지를 수 있는 핵심 비밀은 차량의 섀시와 배터리 캡 안에 숨어 있습니다. 중화물차 전기화 물결이 전 세계 물류 업계를 휩쓸고 있는 오늘날, 배터리 시스템의 레이아웃과 적층 기술은 이미 시장 승패를 결정하는 핵심이 되었습니다.

그림 1: 전기 중화물차 배터리 액냉 방식

1-배터리 레이아웃: 세 가지 방안이 전기 중화물차 형태를 어떻게 재구성하는가?

a. 등 뒤쪽 레이아웃: 단거리 운송의 민첩한 선택

· 시나리오 적합: 항구, 광산, 철강 공장 등 폐쇄된 시나리오의 단거리 운송

· 핵심 장점: 빠른 배터리 교환 능력 (구체적인 시간은 실측 검증 필요), 차량 가동률 향상

· 성능 한계: 배터리 용량 제한 (업계 일반적으로 <350kWh), 높은 무게중심이 고속 주행 안정성에 영향

· 공간 대가: 화물칸 또는 운전실 공간 점유, 화물 운송 능력 감소

b. 섀시 형 레이아웃: 장거리 간선의 주행 거리 왕

· 전량 돌파: 배터리 용량 500kWh 돌파 가능 (예: 업계 공개 513kWh 방안)

· 공간 마술: 섀시 공간 고효율 활용, 화물칸 침범 회피

· 안전성 보너스: 초저 무게중심 설계로 고속 안정성 향상

· 기술 문턱: 섀시 일체화 개발, 방호와 열 관리 요구도 더 높음

c. 바닥-측면 레이아웃: 배터리 교환 네트워크의 효율 엔진

· 배터리 교환 혁명: 측면 배터리 교환으로 조작 효율 향상

· 공간 균형: 완전한 화물칸 보유, 주행 거리는 등 뒤쪽과 섀시 형 사이

· 안전성 공략: 측면 충돌 방호 구조 강화 필요

2-적층 기술: 중화물차 배터리 팩의 고효율 집성 방안

다층 적층 기술은 에너지 밀도 향상의 핵심 경로로 부상하고 있습니다:

그림 2: 적층식 중화물차 액냉 집성 박스

a. 무프레임 일체 적층 기술:

· 전지 직접 적층, 구조件 감소

· 모듈과 프레임 취소, 전지 직접 “Z방향 무봉제 적층”

· 시스템 에너지 밀도 현저히 향상

· 초고속 충전 기술 지원 (구체적인 성능은 실측 검증 필요)

b. 모듈에서 섀시까지 집성 (예: MTB/CTC 기술)

· MTB 기술: 모듈이 차대에 직접 연결, 체적 이용률 현저히 향상

· 기린 배터리(CTP 3.0): 72% 체적 이용률, 255Wh/kg 에너지 밀도

· CTC 기술: 전지가 섀시 구조에 융합, 중량 감소 10%

c. 전지 형태 혁신 (예: 도편배터리)

· 편평 전지 밀접 배열, 체적 이용률 향상 (BYD 공개 데이터 >50%)

· 인산철리튬 에너지 밀도 병목 현상 돌파

3-전기 중화물차의 핵심 기술 과제

과제 1: 구조 안전

· 극한 작업 조건: 측면 기둥 충돌이 측면 레이아웃에 치명적 위협

· 혁신 방안: 고강도 알루미늄 합금 케이스 + 완충 구조; 충돌 시뮬레이션 최적화(FEA); 초국가표준 기계적 충격 시험.

과제 2: 열 관리

· 열경보: 팩 내 온도차 제어가 매우 중요

· 기술 돌파: 액냉판 측면 냉각(온도차 <3℃); 냉매 직접 냉각 기술; 모델 예측 제어(MPC) 동적 조절.

과제 3: 진동 피로

· 숨은 살인자: 도로 진동으로 인한 구조 손상

· 대응 전략: Z방향 적층으로 응력 분포 최적화; 로드 스펙트럼 진동 테스트대 시험; 고점성 감쇠 적용.

4-세 가지 추세가 현재 발전을 주도

· 섀시 형 레이아웃이 중장거리 간선 주도: 고주행 거리(>500kWh)와 저중심 특성이

· CTC 기술 심층 집성: 배터리와 섀시 구조 융합, 공간 이용률과 시스템 강성 향상

· 지능형 열 관리 보급: AI 알고리즘으로 정확한 온도 조절(온도차 <5℃) 구현, 배터리 수명 연장

· 고체 배터리 기술 진화: 준고체 배터리 상용화 가속, 잠재력은 안전성과 에너지 밀도 향상에 집중

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전기 중장거리 트럭의 물결이 글로벌 물류 운송업을 휩쓸며 "탄소중립" 목표에 강력한 동력을 주입하고 있습니다. 그러나 주행 거리 요구가 급증함에 따라 단일 용량이 500kWh를 보편적으로 돌파하고 1000kWh를 향해 나아가는 초대형 배터리 시스템이 등장했습니다. 이는 차량에 이동식 "에너지 요새"를 탑재하는 것과 같으며, 잠재적인 열 안전 위험 역시 전례 없는 규모에 도달했습니다. "초대용량", "초고속 열 확산"(<2분), "초고강도 충돌 저항"(>1500kJ)이라는 세 가지 극한 안전 지표가 중첩되면서 업계는 심각한 기술적 격차에 직면해 있습니다. 본문은 이러한 도전과제를 분석하고 전기 중장거리 트럭 전용 안전 방어선을 구축하기 위한 체계적인 해결 방안을 모색합니다.

그림 1: 쇼트 블레이드(Short Blade) 3층 적층 설계

1- 500kWh+ 시대: 기회와 안전 도전이 공존

a. 용량 도약이 주류가 되었으며,중장비 장거리 수요를 충족시키기 위해 전기 중장거리 트럭 배터리 팩은 200-300kWh에서 600kWh+로 급속히 도약했습니다. 주요 기업들이 500kWh, 600kWh 심지어 1000kWh 급 솔루션을 잇달아 출시하며 초대용량 시대의 본격적인 도래를 알렸습니다.

b. LFP(인산철리튬) 배터리 기술의 성숙은 중요한 추진력이며, 안전성과 수명 주기에서의 장점으로 인해 중장거리 트럭의 주류 선택이 되었습니다.

2- 극한 안전 아래의 "3대 도전"

a. 열 확산 극한 제어 (<2분):

• 핵심 목표: 안전 설계는 열 확산을 지연하거나 차단하여 인원 탈출 및 구조를 위한 시간 창(예: 중국 국가표준 GB 38031-2020이 요구하는 5분 경고)을 창출해야 합니다.

• 엄혹한 현실: 500kWh+ 고밀도 배터리 팩 내에서 단일 전지의 열 폭주가 방출하는 막대한 에너지는 재앙적인 연쇄 반응을 쉽게 유발합니다. 실측 데이터는 열 확산 속도가 극히 빠름을 보여줍니다: 사례에 따르면 22초 만에 전 구획을 휩쓸었고, 5초 만에 인접 모듈에 점화되었으며, 모듈 간 전파 최단 시간은 약 44초에 불과했습니다.

• 핵심 난제와 공백: 모듈 간 열 확산을 어떻게 효과적으로 2분 이상 제어할 수 있는가? 현재 상용 중장거리 트럭 시스템이 이 까다로운 지표를 충족하고 검증했다고 공개적으로 약속한 사례는 없습니다.

b. 구조적 충돌 저항 고벽 (>1500kJ):

• 핵심 요구: 만차 중장거리 트럭의 충돌 에너지는 승용차를 훨씬 초과하여 쉽게 1500kJ 이상입니다. 차대 구조 부품인 배터리 팩은 초고강도를 갖추고 충돌 후에도 완전성을 유지하여 내부 전지 손상으로 인한 열 폭주를 방지해야 합니다.

• 엄혹한 현실: 현행 국내외 표준(예: GB/T 31467.3-2015, UNECE R100)은 중장거리 트럭 배터리 팩의 충돌 에너지 테스트 값 정의에 있어 불만족스러울 정도로 낮습니다. 1500kJ 급 충돌 테스트를 통과했다는 공개된 인증 데이터는 극히 부족합니다. 더 높은 에너지(예: 2500kJ) 시뮬레이션 연구는 있으나 완전한 시스템 검증은 여전히 거대한 도전 과제입니다.

• 핵심 난제와 공백: 명확한 고에너지 충돌 방호 표준과 충분히 검증된 솔루션의 부재.

c. 2차 재해 연쇄 위험 (화물 폭발 & 도로 마비):

• 화물 폭발 위험: 배터리 열 폭주의 고온 화염은 화물칸 화물(특히 위험화학물질)을 점화하기 쉬워 "배터리 폭주 → 화물칸 화재 → 화물 폭발"이라는 재앙의 사슬을 형성합니다.

• 도로 마비 위험: 리튬 배터리 화재 진압은 어렵고(대량의 지속적인 냉각수 필요) 재발하기 쉽습니다. 수십 톤의 중장거리 트럭이 도로/터널에서 발화할 경우, 구조가 복잡하고(고전압 차단, 유독가스 방호) 시간이 오래 걸리며(수 시간 소요, 영향이 24시간 지속 가능) 심각한 교통 마비를 초래하기 쉽고 사회적 영향이 큽니다.

• 핵심 난제와 공백: 표적화된 정량적 도로 장애물 제거 시간 기준과 효율적인 비상 대응 체계의 부재.

3- 방어선 구축: 열 사건 조기 경보 시스템 설계: 4중 방호망

표 1: "감지-분석-차단-대응" 전 과정 방호 생략 (표는 번역하지 않음)

4- 열관리 지원 솔루션: 경보 시스템에 역량 부여

•액체 냉각 시스템:고효율 냉각판을 통합하여 국부적 핫스팟을 제거하고 전지 간 온도 차를 <3℃로 유지합니다.

•모듈식 설계:독립적이고 분리 가능한 모듈 구조로 고장 유닛의 신속한 교체를 지원합니다.

•지능형 모니터링 플랫폼:클라운드에서 배터리 건강 상태를 실시간 분석하며 경보 정보를 운영 팀에 자동으로 푸시합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

주류 모델의 배터리 용량이 370kWh를 돌파했으며, 600kWh 이상 모델들이 잇따라 선보이고 있다. 이는 단순한 기술 사양의 도약이 아닌, 산업이 간선 물류 시장을 공략하기 위한 선언이다——단일 충전 주행거리 향상을 통해 사용자의 핵심 고민인 "주행 거리 불안"을 해결하고, 전 생애 주기 비용(TCO)을 최적화하는 것이다. 본 글은 이면의 비즈니스 논리와 기술적 돌파구를 분석할 것이다.

1-비즈니스 논리: 왜 "배터리 용량 증대"가 필수적인가?

a. 시나리오 주도의 강력한 수요

· 폐쇄적 시나리오 (단거리 고빈도): 항구, 광산 등의 시나리오에서는 배터리 교체 모드(3-5분 충전)에 의존하며, 280kWh 배터리로도 수요를 충족할 수 있습니다.

· 간선 물류 (장거리 운송): 화물 총량의 70%를 차지하며, 단일 충전으로 500km 이상 주행 필요. 600kWh+ 배터리는 시장 진출의 "문 두드리는 돌"이 됨.

b. TCO의 경제적 균형

표1:전기 중장비 트럭의 도전과 기회

핵심 결론: 일일 주행 거리가 300km를 초과할 경우, 배터리 교체 중형트럭의 TCO가 디젤 차량을 능가하기 시작합니다.

b. 모델 혁신: 비용 문제 해결

· 배터리 임대(BaaS): 사용자는 "베이스 차량"만 구매하고, 배터리는 월 임대(5,000-9,000원)하여 초기 비용을 30% 절감합니다.

· 배터리 교체 서비스: kWh당 서비스 비용 0.2-0.5원, 종합 에너지 비용 약 2.73원/km(디젤 차량의 2.8원에 근접).

· 비즈니스 검증: 배터리 교체소가 하루 50차량을 서비스할 경우, 투자 회수 기간을 5년으로 단축할 수 있습니다(IRR 13.1%).

2-기술적 돌파: 주행 거리와 자중을 어떻게 균형있게 맞출 것인가?

a. 공간 레이아웃의 타협: 차대 공간 활용

· 배터리가 화물칸 공간을 차지하는 것을 방지하기 위해 업계는 배터리 레이아웃을 최적화하고 있습니다. 예를 들어, 배터리를 차량 섀시 내부에 통합(기존의 후면 장착형 대체)하여 화물칸 공간을 확보하고, 무게 중심을 낮추며, 에너지 소비 효율을 개선할 수 있습니다.

· 대가: 이는 일부 지상 간극과 차대 설계의 범용성을 희생합니다.

b. 재료 과학의 타협: 에너지 밀도와 무게

· 차량 무게를 줄이는 근본적인 방법은 배터리 에너지 밀도(단위 무게당 저장 가능한 전력량)를 높이는 것입니다. 더 높은 에너지 밀도는 배터리를 더 가볍게 만들거나, 동일 무게로 더 멀리 주행할 수 있게 합니다.

· 핵심은 배터리 재료 혁신(예: 고니켈 양극, 실리콘-탄소 음극)입니다.

· 대가:

에너지 밀도 향상은 종종 안전성 리스크, 수명 단축, 비용 증가, 급속 충전 능력 저하 등의 문제를 동반하며, 여러 성능 사이에서 어려운 균형이 필요합니다.

c. 비즈니스 모델의 타협: 네트워크로 단일 차량 부담 전환

· 신에너지 중형·대형 트럭의 배터리 교체 모델은 무한 주행의 부담을 단일 차량에서 충전 인프라 네트워크로 교묘하게 전가합니다. 간선 도로를 따라 고밀도 충전소를 배치함으로써, 차량은 다음 정거장까지 도달할 수 있는 최소한의 배터리만 탑재하면 되며, 전체 구간을 주행하기 위한 대용량 배터리를 장착할 필요가 없습니다.

· 효과: 이는 단일 차량의 배터리 용량에 대한 극단적인 요구를 줄여, 배터리 탑재량을 더 "합리적"으로 만듭니다.

d. 잔존 가치 관리: BaaS의 핵심 장벽

배터리 뱅크는 전 생애 주기 능력을 구축해야 합니다: 건전도(SOH) 모니터링, 단계적 활용, 재활용 체계.

그림1: 중형트럭 배터리 팩 케이스

3-미래 추세: "배터리 용량 증대"에서 "고효율 전력 운반"으로

a. 기술 반복: 고체 배터리가 에너지 밀도 한계를 돌파하여 자중과 주행 거리 균형을 재정의할 것입니다.

b. 에너지 보충 네트워크: 중형·대형 트럭의 배터리 교체 표준화와 전력망 연계(예: 피크 조정)가 규모 확장의 핵심입니다.

c. 다중 경로 경쟁: 수소 에너지 중형트럭은 장거리 중량 운송 분야에서 여전히 대체 잠재력을 가지고 있습니다.

단계적 전략, 장기적 진화:

"대용량 배터리"는 전기 중대형 트럭이 간선 물류를 공략하는 필연적 선택으로, 이는 본질적으로 시장 수요와 기술 현실 간의 동적 균형을 반영합니다. 배터리 기술의 도약과 비즈니스 모델의 성숙화에 따라 업계는 "용량 경쟁"에서 "효율 경쟁"으로 전환될 것입니다. 그러나 현재 시점에서 이 접근법은 중국 신에너지 중대형 트럭이 "니치"에서 "주류"로 도약하는 결정적 계기를 마련하고 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전기 대형 트럭 은 도로 물류의 핵심 운송력으로서, 그 동력 배터리 시스템의 안전성, 신뢰성 및 경제성이 기술적 초점이 되고 있습니다. 배터리 트레이는 배터리 모듈을 지지, 보호 및 관리하는 핵심 구조 부품으로서, 지금까지 경험하지 못한 극한의 도전에 직면해 있습니다.

그림 1: 전기 대형 트럭 배터리 트레이

1- 전기 대형 트럭 트레이의 극한 도전

a. 엄격한 기계적 내구성 요구:진동, 충격 및 백만 킬로미터 수명

전기 대형 트럭의 설계 수명은 150만 킬로미터 이상으로, 승용차의 10배 이상입니다. 배터리 트레이는 이 "전 수명 주기" 동안 다음 세 가지 극단적인 기계적 부하를 지속적으로 받아야 합니다:

· 고주파 랜덤 진동:만재 상태로 미포장 도로, 공사 현장 또는 움푹 들어간 도로를 통과할 때, 섀시는 5Hz~2kHz의 넓은 주파수 대역에서 랜덤 진동을 발생시킵니다. 이러한 진동은 트레이 주 프레임의 피로 한도를 시험할 뿐만 아니라, 용접부, 볼트 구멍, 플랜지 등 응력 집중 부위에 미세 균열을 유발하여 고장의 시작점이 됩니다.

· 고g 순간 충격:도로의 움푹 들어간 부분, 긴급 제동 또는 하역 시 떨어짐으로 인해 밀리초 단위로 50g 이상의 충격 가속도가 발생할 수 있습니다. 트레이는 순간적으로 에너지를 흡수/분산하여 전지 셀의 위치 이동, 단락 또는 케이스 파열을 방지해야 합니다.

· 누적 피로 파괴:백만 킬로미터는 억회급 진동 사이클을 의미합니다. 알루미늄 합금은 교대 응력 하에서 피로 균열이 발생하기 쉽고, 더욱 확장하여 최종적으로 구조 파단을 유발합니다. 설계의 핵심 과제는 위상 최적화, 국부 보강, 이종 재료 혼합 및 공정 제어를 통해 균열 발생 수명을 차량 폐기 후까지 지연시키는 것입니다.

b. 복잡한 열관리와 열 사이클의 도전

전기 대형 트럭 배터리 팩은 초대용량(수백kWh)과 고출력 충방전으로 인해 다량의 열을 발생시키며, 운행 환경은 한대부터 열대에 이르기까지 극단적인 온도차에 직면해 있습니다.

· 넓은 온도 범위 제어:배터리 트레이 및 열관리 시스템은 -40℃부터 +85℃의 환경 온도에서 전지 셀의 온도를 정확히 25-40℃의 최적 구간으로 유지해야 하며, 개별 온도차는 5℃ 미만이어야 합니다;

· 강한 응력 사이클:실험실 가속 노화 시험에서 수천 회의 -40℃↔85℃의 극심한 온도 변화 사이클(속도 5-15℃/min, 극값 체류 5-15분)을 견뎌야 합니다. 이 과정은 재료(알루미늄 합금/실란트/플라스틱 부품)의 계면에 반복적인 열팽창과 수축을 유발하여, 통합된 냉각 배관의 용접/접착점 신뢰성에 엄격한 시험을 가합니다.

2- 주류 재료 방안과 다기능 통합 기술

상기 과제에 대응하기 위해, 업계는 재료 선택과 설계 개념에서 고강도 알루미늄 합금을 기초로 다기능의 고도 통합으로 발전하는 기술 경로를 형성하였습니다.

a. 핵심 재료 선택: 6xxx계 알루미늄 합금의 지배적 지위

강철, 마그네슘 합금 및 복합 재료와의 경쟁에서, 6xxx계(Al-Mg-Si) 알루미늄 합금은 우수한 종합 성능, 성숙한 가공 공정 및 높은 가성비로 인해 이미 전기 대형 트럭 배터리 트레이의 "주류" 재료가 되었습니다.

주요 품종 및 성능:

· 6061-T6: 이는 가장 널리 응용되는 품종으로, 뛰어난 강도, 좋은 용접성 및 내식성으로 유명합니다.

· 6005A-T6과 6063-T6: 보충 선택사항으로서, 6005A-T6과 6063-T6은 마찬가지로 우수한 압출 성능을 갖추고 있어 강도 요구가 다소 낮은 부품에 적합합니다.

b. 설계 개념의 전환: 열관리와 구조 건강 모니터링

전기 대형 트럭 배터리 트레이의 설계 개념은 근본적인 변화를 겪었으며, 물리적 지지를 제공하는 "지지체"에 국한되지 않고 고도로 통합된 "지능형 온도 제어 플랫폼"으로 발전하고 있습니다. 이러한 경향은 주로 두 가지 기술 방향에 나타나고 있습니다:

· 고효율 열관리 통합(성숙 응용): 이는 현재 기술적으로 가장 성숙하고 가장 널리 응용되는 통합 분야입니다. 핵심 아이디어는 냉각 기능을 직접 배터리 트레이의 구조 설계에 통합하여 고효율컴팩트한 열관리를 실현하는 것입니다.

· 구조 건강 모니터링(SHM) 탐색(초기 단계): 이 기술의 목표는 배터리 트레이가 장기 사용 중 발생할 수 있는 구조 손상(예: 균열, 변형)을 조기에 경고하는 것입니다. 아직 검증과 실험실 연구 단계에 있으며, 대규모 상용화 배치 사례 및 장기 운행 신뢰성에 대한 충분한 데이터 지원이 부족합니다.

3- 핵심 제조 공정 경로 분석

전기 대형 트럭 배터리 트레이의 제조 공정은 그 비용, 성능 및 생산 효율을 직접 결정합니다. 현재 주요 경로는 알루미늄 프로파일 압출과 마찰 교반 용접(FSW)을 핵심 조합으로 하여, 전기 대형 트럭 배터리 트레이의 성능 요구와 현재의 중소량 생산 모델에 완벽히 적합할 수 있습니다.

a. 알루미늄 압출 성형: 이 공정은 금형을 통해 알루미늄 잉곳을 압출하여 길이가 긴 막대형 부재(가로 빔/세로 빔 등)를 형성하는 것으로, 전기 대형 트럭 배터리 트레이의 핵심 제조 기술입니다. 장점은 금형 비용이 낮고 개발 주기가 짧으며, 특히 대형 비표준 부품의 소량 생산에 적합하다는 점입니다. 그러나 절단, 가공 및 여러 차례의 용접 조립 과정을 거쳐야 하고, 공정이 복잡하여 자동화 수준이 낮고 생산 리듬이 느려, 효율은 일체형 다이캐스팅 공정에 미치지 못합니다.

b. 마찰 교반 용접(FSW): 고상 연결 기술로서, FSW는 회전하는 교반 헤드의 마찰 발열을 통해 알루미늄 합금의 고강도 용접을 실현하여 배터리 트레이의 고하중/밀폐 접합부의 최우선 선택가 되었습니다. 용접부 강도는 모재의 80%-90%에 달하며, 기공이나 균열 결함이 없고 열 변형이 작아 IP67+급 밀폐를 보장하며 친환경적입니다. 한계는 평면/간단한 곡면 용접에만 적용된다는 것입니다.

알루미늄 합금 전기 대형 트럭 배터리 트레이는 고강도·경량화 구조에서 다기능 통합 플랫폼으로 비약하였지만, 급증하는 기능은 다중 장소 결합 고장, 공정 복잡도 및 신뢰성 과제를 유발하고 있습니다. 미래의 돌파는 재료-공정-시스템의 협조적 혁신에 의존해야 하며, 적응형 계면과 디지털 트윈 기술을 통해 지능형 배터리 트레이의 안전하고 지속 가능한 진화를 실현해야 합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

500Ah+ 대형 배터리 셀 시대의 에너지 저장용 액체 냉각판 설계를 위한 5가지 최적화 가이드라인

비용 주도의 대형 셀 혁명과 냉각 과제:에너지 저장 산업은 "비용 절감과 효율 향상"이라는 추진력으로 심도 있는 변혁을 겪고 있습니다. 이는 대형 셀 기술 로드맵의 급속한 상승을 의미합니다. 300Ah+ 셀이 표준화되고 있으며, 500Ah 이상의 용량을 가진 셀은 배치가 가속화되고 있습니다. 이 혁명은 시스템 에너지 밀도를 높이고 와트당 비용을 줄이지만, 심각한 과제도 제기하고 있습니다. 개별 셀의 질량이 급격히 증가하고, 모듈/팩(배터리 팩)의 전체 무게가 급증하여 하부 지지 구조에 대한 하중 압력을 배가시키고 있습니다. 더 큰 발열량과 더 긴 내부 열 전달 경로는 열 관리 시스템의 효율성과 균일성에 극도의 요구를 부과하고 있습니다. 팩 열 관리의 핵심으로서 액체 냉각판은 업그레이드 압력의 직접적인 대상이 되고 있습니다.

전통적인 "얇은 판 덮개" 냉각판 설계는 더 이상 지속 가능하지 않습니다. 제한된 공간과 엄격한 비용 통제의 제약 하에서, 냉각판은 단순한 방열 기능을 넘어 "구조-기능 통합, 극致적인 방열 효율, 시스템 경량화"의 세 가지 기능을 갖춘 방향으로 발전해야 합니다. 본 문서는 이러한 고급 설계 경로를 자세히 살펴보겠습니다.

1-구조-기능 통합: 냉각판의 "하중 지지 혁명"

셀 질량이 크게 증가함에 따라, 외함 베이스플레이트와 냉각판이 부담하는 하중이 급격히 증가합니다. 냉각판을 하중 지지 구조 구성요소로 설계하는 것은 무게, 비용 및 공간 사이의 충돌을 해결하는 핵심 돌파점입니다.

a. 외함의 "골격"이 되다: 통합된 하중 지지 베이스플레이트

설계 개념: 냉각판은 더 이상 외함 베이스플레이트에 부착되지 않고, 외함 자체의 주요 하중 지지 구조가 됩니다.

핵심 장점: 전통적인 베이스플레이트와 장착 브래킷을 크게 줄여 시스템 무게와 재료 비용을 현저히 낮추고, 조립 과정을 단순화합니다.

기술 요구 사항: 매우 높은 굽힘, 압축 및 충격 저항 강성과 강도를 보여야 합니다.

b. "철근" 내장: 위상 최적화 및 보강 구조

역학 기반 설계: CAE 시뮬레이션을 활용하여 위상 최적화를 수행하고, 냉각판의 비핵심 방열 영역(예: 유로 간격, 가장자리) 내에 보강 리브 등을 통합합니다.

효율적인 재료 활용: 최적화된 설계는 재료가 중요한 응력 경로를 따라 분포되도록 보장하여 불필요한 재료를 제거하고, 하중 지지 능력을 보장하면서 경량화를 달성합니다.

c. 모듈 수준의 하중 지지 플랫폼: 구성요소 통합

대규모, 고강도 냉각판은 직접 모듈의 장착 베이스플레이트 및 하중 지지 골격으로 사용될 수 있습니다. 셀 또는 모듈은 직접 그 위에 고정되어 추가적인 지지 프레임이 필요 없어 구조를 더욱 간소화하고 체적 효율성을 향상시킵니다.

2-방열 성능의 현저한 향상: 효율과 균형의 기술

대형 배터리 셀의 핵심 문제는 중심 영역의 방열 어려움과 전체 온도 차이 제어입니다. 액체 냉각판의 설계는 유로, 인터페이스 및 재료를 포함한 여러 차원에서 혁신이 필요합니다.

a. 유로 설계: "단순한 파이프라인"에서 "지능형 혈관"으로

·정밀 분류 및 난류 강화: 나뭇가지 유로, 사행+난류 칼럼/핀 복합 구조를 채택하여 셀 중심의 고열 구역에서 유량과 교란을 증가시킵니다. 대구경 직선 경로로 인해 발생하는 "에지 냉각은 빠르고 중심 냉각은 느림" 현상을 피합니다.

·가변 단면 및 구역별 냉각: 배터리 셀의 다양한 영역(예: 중심>에지)의 발열량에 따라, 경사 단면 유로 또는 독립적으로 제어 가능한 구역 회로를 설계하여 정밀하고 필요에 따른 열 분배를 달성하며, 온도 차이 제어는 ±2℃까지 가능합니다.

·유로의 생체 모방 및 위상 최적화: CFD 및 위상 최적화 기술을 활용하여 효율적이고 저항이 낮은 "자연 성장" 유로 네트워크를 생성하여 열 전달 면적과 효율을 최대화하고, 펌프 동력 손실을 줄입니다.

b. 인터페이스 열 저항 파괴: "접촉"을 더욱 긴밀하게

·고성능 인터페이스 재료(TIM): 높은 열 전도율(>5W/mK), 낮은 열 저항, 장기간 안정적인 열 전도율을 가진 개스킷/겔/상변화 재료를 연구 개발하고, 절연성, 완충성 및 가공성을 고려합니다.

·미세 구조 표면 엔지니어링: 냉각판의 접촉 표면에 미세 홈, 배열 미세 돌기 또는 특수 코팅을 처리하여 유효 접촉 면적을 증가시키고, 모세관력을 통해 접촉을 강화하며, 인터페이스 열 저항을 크게 줄입니다(30%-50% 감소 가능).

c. 재료 업그레이드: 열 전도율과 강도의 이중 추구

구조 강도를 보장하면서 더 높은 열 전도율을 가진 알루미늄 합금(예: 고열 전도율 6계열 및 특정 7계열 합금) 또는 알루미늄 기반 복합 재료(AMCs)를 탐색하여 기본 열 전도율을 향상시킵니다.

3-전체적인 경량화: 매그램마다 싸워야 하는 무게 게임

매그램의 무게 감소는 비용 절감과 운송 및 설치 효율 향상을 의미합니다.

정교한 '슬리밍' 설계:

a. 시뮬레이션 주도의 박막화: 정밀한 CAE 계산을 통해, 강도, 강성 및 방열 요구 사항을 충족하면서 냉각판 벽 두께의 최대 박막화를 달성합니다(예: 2.0mm에서 1.5mm로 감소).

b. 중공 구조 및루콩중: 보강 리브와 비핵심 영역 내부에 중공 캐비티를 설계하거나 안전한루콩중 처리를 수행합니다.

c. 고강도 재료 적용: 더 높은 강도의 알루미늄 합금(예: 7xxx 계열)을 사용하여 동일한 성능에서 두께 감소와 무게 감소를 달성합니다.

4-제조 공정: 고급 설계를 지원하는 토대

액체 냉각판의 "구조화"와 "복잡성"은 제조 공정에 더 높은 요구를 제시합니다.

주류 공정의 업그레이드와 통합:

·알루미늄 압출+마찰 교반 용접(FSW): 장점은 대형尺寸과 높은 구조적 강도에 있습니다. 발전 방향: 유로와 보강 리브가 통합된 복잡한 프로파일 단면 개발; 초장尺、가변 단면 FSW 용접 기술을 돌파하여 용접부 강도와 기밀성을 보장하는 것입니다.

·스탬핑+브레이징: 장점은 유연한 유로 설계와 경량화 가능성이 크다는 것입니다. 고급 방향: 더 깊고 복잡한 유로의 정밀 스탬핑 달성; 대형 및 다중 부품 브레이징의 수율과 접합 신뢰성 향상; 스탬핑 부품에 보강 구조 통합.

·고압 다이 캐스팅: 고도로 통합된(유로, 리브, 인터페이스 일체형) 및 극도로 복잡한 형태의 냉각판 제조에 강점을 지녔습니다. 그러나 금형 비용, 내부 유로 표면 광택도, 기공 제어 등의 기술적 난제를 해결해야 합니다.

·혼합 공정 혁신: 다중 공정을 조합하여 혁신을 이루고, 다양한 공정의 장점을 융합함으로써 보다 복잡한 설계 요구에 대응합니다.

5-신뢰성: 통합 설계의 생명선

액체 냉각판이 구조의 핵심이 되면, 그 신뢰성은 전체 PACK의 안전과 관련됩니다.

"구조-유체"의 이중 신뢰성 강화:

a. 극한 기계적 검증: 표준을 훨씬 초과하는 진동, 충격, 압축 및 낙하 테스트를 통해 극한 작업 조건을 시뮬레이션해야 합니다.

b. 피로 수명 보장: 상세한 구조 피로 및 압력 주기 시뮬레이션과 테스트를 수행하여 장기간 교대 하중에서 누출 또는 균열이 없도록 보장합니다.

c. 중복 밀봉 설계: 주요 인터페이스 및 다중 밀봉 전략 사용.

d. 엄격한 품질 관리: 제조 일관성을 보장하기 위해 자동화된 온라인 테스트 도입.

에너지 저장용 액체 냉각판의 고급 경로는 기술 혁신이 산업의 비용 절감과 효율 향상을 주도하는 생생한 예입니다. "구조 기능 통합" 설계 경쟁에서 선두를 차지할 수 있는 자는 1조 달러 규모의 에너지 저장 시장 경쟁에서 우위를 점할 것입니다. 이 묵묵한 '바닥판 혁명'은 에너지 저장 시스템의 미래 형태를 조용히 재구성하고 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

IGBT 방열의 본질은 직렬로 연결된 다층 열 저항기에서의 열전달 효율 문제이며, 그 중 인터페이스 열 저항이 60% 이상을 차지하며 주요 최적화 대상입니다.

그림 1: IGBT 열 저항 다이어그램

1- 문제의 근원: 열 저항은 어디에 숨어 있을까요?

IGBT 모듈의 열 저항은 여러 재료 층과 열 전도 경로가 포함된 복잡한 다층 구조입니다. IGBT 모듈의 열 저항은 주로 IGBT 모듈의 열 저항(Rth)으로 구성되며, 이는 접합-케이스 열 저항(Rth-Rjc)과 케이스-주변 열 저항(Rth-Rca)의 직렬 연결로 구성됩니다.

a. 접합-케이스 열 저항(Rth-Rjc):

· 구리 도금 세라믹 기판이 주요 병목 현상입니다. 구리 도금 세라믹 기판은 세라믹 층(예: Al₂O₃)의 열전도도가 낮고(15–35 W/m·K) 두께가 무시할 수 없기 때문에 Rth-Rjc의 75% 이상을 차지합니다.

· 기타 레벨은 칩 열 저항(실리콘 기반 열전도도 ≈ 150 W/m·K), 솔더층 열 저항(공극으로 인해 계면 열 저항 발생), 구리 기판 열 저항(높은 열전도도지만 두께가 얇아지는 효과)의 나머지 25%를 차지합니다. b. 쉘-주변 열 저항(Rth-Rca):

· 계면 접촉 열 저항이 지배적입니다. 기판과 방열판 사이의 열 그리스/접촉 표면의 열 저항은 전체 열 저항의 40~60%를 차지하며, 기존 단면 방열 설계에서는 60% 이상을 차지합니다.

· 방열 구조의 영향: 예를 들어 공랭식 방열판에서 접촉 열 저항(Rjc), 열전도 열 저항(Rch), 열교환 열 저항(Rha)은 각각 65.9%, 5.9%, 28.2%를 차지합니다(기존 핀 구조).

2-열 저항 극복 경로: 재료 및 구조의 조화로운 최적화

a. 칩 박막화: 내부 열 저항 감소

· 기술 발전: IGBT7의 경우 200μm PT 웨이퍼에서 70μm로 박막화하여 열 저항을 60% 감소시켰습니다. 박막화 공정(연삭/CMP/플라즈마 에칭)을 통해 응력을 완화하고 열 확산 효율을 향상시킬 수 있습니다.

· 물리적 메커니즘: 두께를 350μm에서 110μm로 줄이고 단위 면적당 열 용량(Cth)을 786.5 J/℃·m²에서 247.2 J/℃·m²로 줄여 과도 열 방출을 가속화합니다. 박막화 후 저항은 감소하고, 옴 접촉은 강화되며, 내부 응력으로 인한 고장 위험은 감소합니다.

b. 계면 혁신: 은 소결이 열전도성 실리콘 그리스를 대체합니다.

계면 재료 업그레이드는 접촉 열 저항 감소의 핵심입니다.

표 1: 은소결 및 열전도성 실리콘 그리스의 열전도도 비교

c. Substrate upgrade: high thermal conductivity ceramics and diamond

Substrate materials are undergoing a key evolution from Al₂O₃ to AlN and then to diamond. The core goal is to significantly improve thermal conductivity to meet the heat dissipation needs of higher power density electronic devices.

· Breakthrough of AlN substrate

The thermal conductivity can reach 5–10 times that of Al₂O₃. The thermal expansion coefficient (about 4.5 ppm/K) is closer to silicon (about 2.6 ppm/K), which effectively reduces the thermal mismatch stress between silicon chips.

· Prospects of diamond substrates: Thermal conductivity exceeds 2000 W/(m·K) (80 times that of Al₂O₃), thermal expansion coefficient is 1.1 ppm/K, perfectly matching silicon chips. The thermal conductivity of diamond/aluminum composite materials reaches 613 W/(m·K) (2.6 times that of pure aluminum), and interface optimization improves bonding strength.

표 2: 주요 기판 재료 특성 비교

3-열 저항 극복 과제

a. 칩 박막화의 기계적 강도 병목 현상

200μm에서 70μm(IGBT7)으로 두께를 줄이면 열 저항을 60%까지 줄일 수 있지만, 20μm까지 더 얇게 만들면 파손 위험이 발생합니다. 초박형 칩(<50μm)은 열팽창 계수(CTE) 불일치로 인해 미세 균열이 발생하기 쉽습니다.

b. 고열전도도 기판의 과제

표 3: 높은 열전도도 기판 과제

c. 계면 신뢰성: 다중 물리 결합 과제

· 은 소결 CTE 불일치 위험: 은 소결층(CTE=18.4ppm/K)은 SiC 칩(CTE=4.5ppm/K)과 4배 차이가 나며, 열 사이클링 시 박리가 발생하기 쉽습니다.

· 계면 접촉 압력 제어: 압력 0.1→0.5MPa는 열 저항을 40% 감소시킬 수 있지만, 1MPa를 초과하면 은층이 압착됩니다.

IGBT 전력 밀도가 10kW/cm² 시대로 접어들면서 방열 설계는 "보조 엔지니어링"에서 "시스템 병목 현상 해결의 돌파구"로 도약했습니다. Al₂O₃에서 다이아몬드로의 기판 혁신, 실리콘 그리스에서 구리 소결로의 계면 전이, 그리고 200μm에서 50μm로의 칩 슬림화는 본질적으로 열역학 제2법칙과의 싸움입니다. 방열 설계는 물리적 한계에 근접하고 있으며, 재료, 구조, 공정의 삼각 시너지 효과가 돌파구의 열쇠가 될 것입니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

알루미늄으로 구리를 대체하는 것은 스카이빙 히트싱크 분야에서 거스를 수 없는 추세입니다. 핵심 동력은 비용, 경량화, 자원 확보이며, 성능 격차는 공정 혁신(스카이빙 기술, 마이크로채널 설계)을 통해 메워지고 있습니다. 일반적인 응용 분야에서 알루미늄 솔루션은 데이터 센터 및 신에너지 자동차와 같은 고효율 시나리오에서 널리 사용되어 왔습니다. 그러나 알루미늄으로 구리를 대체하는 것은 단순한 재료 대체가 아니라, 재료 선택, 구조 설계, 제조 공정부터 응용 시나리오에 이르기까지 포괄적인 최적화를 통해 비용과 성능의 최적의 균형을 달성해야 하는 체계적인 프로젝트입니다. 이 글에서는 이러한 대체 관행의 주요 기술 혁신과 응용 솔루션을 심층적으로 살펴보겠습니다.

1- 알루미늄 vs. 구리: 재료 특성 및 대체 과제

알루미늄으로 구리를 대체하는 것의 타당성을 과학적으로 평가하려면 먼저 방열 응용 분야에서 두 금속의 핵심 물리적 특성의 차이점을 이해해야 합니다.

표 1: 알루미늄 및 구리 방열재 특성의 종합적 비교

히트싱크의 성능은 재료의 열전도도뿐만 아니라 열용량 특성과 표면적 활용도에도 영향을 받습니다. 알루미늄과 구리의 물리적 특성 차이는 대체 가능성의 경계를 결정합니다.

a. 열전도도와 열용량의 변증법적 관계

· 구리의 즉각적인 장점: 높은 열전도도(385W/m·K), 빠른 초기 열 확산;

· 알루미늄의 정상 상태 돌파: 높은 비열(900J/kg·K, 구리의 2.3배), 단위 질량당 열 저장 용량 133% 증가, 낮은 밀도(2.7g/cm³, 구리의 30%), 동일 부피에서 방열 면적 40% 증가, 연속 방열 단계에서 더 넓은 표면적을 통해 장기적 균형 달성.

b. 열 매칭 추가

알루미늄의 열팽창 계수(23.1×10⁻⁶/K)는 PCB 기판(13-18×10⁻⁶/K)과 유사하여 열 응력 고장 위험을 줄입니다.

또한, 이러한 추세는 시스템 수준의 경량화, 비용 최적화 및 지속 가능성 향상을 위해 국부적인 열전도도 감소를 수용하는 성능 관점의 변화에 의해 주도되고 있습니다.

2-제조 공정의 주요 혁신

a. 재료 시스템 혁신: 합금 조성 최적화 및 경도 제어

· 기존의 문제점: 기존 알루미늄 소재(예: 1060 순수 알루미늄)는 경도가 낮고(24~38HB) 절삭 가공이 용이하지만, 후속 가공 시 공구에 들러붙는 경향이 있습니다. 6063 알루미늄 합금은 경도가 높아(34~42HB) 후속 가공에 유리하지만, 절삭 높이가 제한적입니다(≤50mm).

· 혁신점: 합금 조성 최적화(Si 0.25%, Mg 0.41%)와 용해 및 주조 공정 혁신(556℃ 균질화 + 430℃ 압출/490℃ 담금질)을 통해 알루미늄 소재의 경도를 단계적으로 제어합니다. 스카이빙 핀 가공 전 32~39HB의 낮은 경도를 유지하여 70mm 높이의 핀 가공을 보장하고, 스카이빙 핀 가공 후 55~64HB로 강화하여 가공 중 공구에 달라붙는 문제를 해결합니다.

·불순물 제어 및 열전도도 균형: Fe≤0.11%, Cu≤0.02%(99.70% 알루미늄 기반)의 고순도 관리를 통해 높은 열전도도를 유지하면서 가공 효율을 향상시켜, 하이핀 알루미늄 라디에이터가 가공 성능과 사용 강도를 모두 갖도록 합니다.

b. 소재 경도와 절삭 응답의 근본적인 차이: 초박형 핀을 구현하는 데 있어 알루미늄의 핵심적인 장점은 가공 경화 특성과 절삭력 요구 사항에 있습니다.

기술 분석:

·구리의 연성으로 인해 스키빙 핀 가공이 필요합니다. 공구 압출로 인해 핀 뿌리 부분에 재료가 쉽게 쌓이게 되어 "컬링 효과"가 발생합니다.

박막 영역은 심각한 소성 변형(두께가 0.1mm 미만일 때 불안정성 증가)을 보입니다. 가공 경화도가 약하여 변형으로 인한 구조적 강도 강화가 불가능합니다.

·알루미늄 합금 스키빙 시: 가공 경화는 핀의 강성을 크게 향상시킵니다(6063 합금의 강도는 냉간 경화 후 향상됨). 낮은 절삭력으로 더욱 정밀한 박형 공구를 사용할 수 있습니다. 탄성 회복률이 낮아(구리의 약 1/3 수준) 핀의 기하학적 정확도를 보장합니다.

c. 구조적 한계 돌파 및 비용 최적화

초박형 핀 설계는 표면적/부피 비율을 극대화하는 것을 목표로 하며, 알루미늄의 물리적 특성은 이러한 목표에 더욱 적합합니다.

표 2: 알루미늄 및 구리 스키브 핀 방열판의 매개변수 비교

단순한 단면의 알루미늄 프로파일(플레이트/그루브)을 사용하여 복잡한 금형을 대체하여 금형 비용을 60% 절감합니다. 소량 생산은 맞춤형 요구에 맞춰 플레이트 스카이빙 핀(금형 불필요)을 직접 사용합니다.

3- 트렌드의 핵심: 시스템 최적화로 재료 중심주의 대체

알루미늄-구리 스카이빙 히트싱크의 핵심 가치는 단일 열전도도 성능의 대체가 아닌 시스템 수준의 포괄적인 최적화에 있습니다.

· 기술적 레버리지: 다중 핀 구조, 박형 핀 공정, 일체형 성형을 통해 경량화 및 효율적인 방열 분야에서 시너지 효과를 창출합니다.

· 경량화 통합 이점: 신에너지/5G와 같은 신흥 분야에서는 절대 열전도도보다 경량화와 비용이 더 중요한 지표가 되었으며, 파생적인 이점이 개선되었습니다.

· 전체 사이클 경제성: 초기 비용은 구리 솔루션의 45%에 불과하며, 경량화를 통해 팬 전력 소비 감소로 빠른 투자 회수가 가능합니다.

·지속 가능한 제조 기반: 충분한 알루미늄 생산 능력과 95% 이상의 회수율이라는 산업적 특성은 공급망 안정성을 보장합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전력 밀도는 지속적으로 증가하지만, 열적 한계는 이를 제한합니다. 이러한 경쟁은 태양광 인버터 냉각 기술에 네 가지 주요 변화를 가져왔습니다. 초기에는 중앙 집중식 H-브리지가 핀 공랭 방식을 사용하여 방열 문제를 해결했습니다. 이후 히트 파이프를 사용하여 열원을 제어하는 3단계 NPC 토폴로지가 등장했습니다. 그 후, 모듈식 다단계 기술이 등장하여 상변화 재료를 사용하여 열 이중화 방어선을 구축했습니다. 지금까지는 마이크로채널 액체 냉각과 결합된 SiC 소프트 스위칭 기술이 높은 열유속 밀도 문제를 극복해 왔습니다. 회로 토폴로지의 모든 업데이트는 방열 모델을 다시 쓰고 있습니다. 이러한 전체적인 진화 과정은 본질적으로 전력 전자 장치의 효율, 전력 밀도, 신뢰성이라는 세 가지 상호 제약 요소 하에서 열역학 제2법칙의 한계에 대한 도전이며, 이는 차세대 태양광 저장 융합 시스템의 경쟁을 위한 기준을 결정할 것입니다.

1-태양광 인버터 시스템의 발전

태양광 인버터 시스템은 방열 적응 → 열 관리 → 열 시너지 → 엔트로피 감소 시스템의 4단계 전환을 거치며 발전했습니다. 캐비닛형 중앙 집중형에서 칩 수준의 지능형 통합으로 전환되면서 전력 밀도의 지속적인 혁신과 효율 및 현장 침투력의 동시적인 도약이 이루어졌습니다.

a. 태양광 인버터의 물리적 형태의 세 가지 업그레이드:

초기 중앙 집중형 인버터는 크기가 크고(1m³/MW 이상) 무게가 1톤 이상이었습니다. 이후 스트링형 솔루션은 전력 장치를 20~100kW 모듈로 분해하여 부피를 0.3m³/MW로 줄였습니다. 현재의 모듈형 설계는 10kW 단위의 하위 장치로 더욱 발전하여 전력 밀도가 50kW/L를 초과하고 무게는 15kg/kW 미만으로 감소했습니다.

b. 환경 적응성은 수동적 보호에서 능동적 적응으로 전환됩니다.

· 보호 등급: IP54 → IP66/C5-M 부식 방지(해안/염수 분무 환경)

· 온도 범위: -25~+60℃ → -40~+85℃(극한의 추위/사막 환경)

· 지능형 대응: 동적 온도 제어 알고리즘은 방열 전력을 실시간으로 조정하여 먼지/고습 환경에 맞춰줍니다.

c. 방열 요구량은 전력 밀도의 급상승에 따라 질적으로 변화합니다.

초기 강제 공랭 방식은 100W/cm² 미만의 열유속 밀도에 대응합니다. 3단계 시대의 히트파이프 기술은 다중 열원 온도 균일성 문제를 해결합니다. SiC 고주파는 액체 냉각의 대중화를 촉진합니다. 마이크로채널 상변화 냉각은 300W/cm² 이상의 표준 솔루션으로 자리 잡고 있으며, 방열 시스템의 비중은 전체 기계의 30%에서 12%로 감소했습니다.

2- 태양광 인버터 토폴로지 및 열 관리의 진화

태양광 인버터 토폴로지 진화의 기본 논리는 "효율-전력 밀도-비용"에 의해 주도됩니다.

· 손실 메커니즘 변화: 전도 손실이 지배적(H-브리지) → 스위칭 손실 코어(NPC) → 고주파 자기 부품/커패시터 손실(MMC) → SiC 소프트 스위칭에서의 전자파 적합성 손실이 60% 이상을 차지하여 방열 중심이 "평균 온도"에서 "초고열 플럭스 밀도 관리"로 이동했습니다.

· 전력 밀도 전환: 실리콘 기반 IGBT(20kHz/3kW/L)의 물리적 한계가 SiC 소자(100kHz/50kW/L)에 의해 깨지면서 방열 솔루션이 공랭 → 히트파이프 → 수랭 → 마이크로채널 상변화 냉각으로 전환되었습니다.

· 비용의 동적 균형: H-bridge에서 SiC로 갈수록 방열 시스템 비용 비중은 점차 감소하지만, 단위 전력 방열 비용은 오히려 증가합니다. 궁극적으로 LCOE를 낮추기 위해서는 토폴로지-패키징-방열 협업 설계를 통해 열 경계를 재구성해야 합니다.

표 1:태양광 인버터 토폴로지 및 열 관리의 진화

태양광 인버터의 전력 밀도와 열유속 밀도의 지속적인 도약이라는 엔지니어링 과제에 직면하여 방열 솔루션은 체계적인 업그레이드가 필요합니다.

· 공랭식에서 액랭식으로의 진화: 새로운 칩의 높은 열유속 밀도 특성에 대응하여 코어 온도를 크게 낮춥니다.

· 히트파이프와 상변화 기술의 결합: 모듈형 시스템의 열 충격을 효과적으로 억제하고 핵심 부품의 수명을 연장합니다.

· 협력 설계 및 비용 관리: 전기 및 열 관리의 긴밀한 통합을 통해 방열 시스템의 비율을 최적화합니다.

· 열 관리 파트너로서 Maitai Technology는 칩 레벨 냉각 기술과 시스템 레벨 열 저항 최적화에 집중하여 태양광 저장 시스템에 실현 가능한 방열 솔루션을 제공합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

본 논문은 AI 컴퓨팅 파워의 폭발적인 성장이라는 배경 하에 HVDC 시스템 방열 기술의 혁신 방향을 제시하고자 하며, 액체 냉각 시너지와 소재 업그레이드라는 두 가지 주요 방향에 초점을 맞추고 있습니다. 본 논문의 내용은 업계 공개 정보를 바탕으로 작성되었으며, 누락된 부분이 있을 경우 수정해 주시기 바랍니다.

1- HVDC의 부상과 냉각 수요의 필연성

AI 컴퓨팅 성능의 폭발적인 성장은 데이터센터의 전력 밀도를 크게 증가시켰고(단일 캐비닛 용량 100kW 초과), 고효율 전원 공급 시스템에 대한 수요를 견인했습니다. 기존 UPS는 효율성과 설치 공간 문제에 직면한 반면, HVDC 시스템은 고효율, 저손실, 소형화, 높은 신뢰성을 바탕으로 AI 데이터센터의 주요 전원 공급 솔루션으로 빠르게 자리 잡고 있습니다. 이는 HVDC 시장의 급속한 성장과 AI 데이터센터 보급률 급증을 직접적으로 촉진합니다. 동시에, AI 수요는 효율과 전력 전달 용량을 더욱 향상시키기 위해 HVDC 기술을 더 높은 전압(예: 750V 및 1000V 시스템)으로 개발하도록 촉진합니다.

a. AI 컴퓨팅 성능 폭발 및 에너지 효율 요구 사항

높은 에너지 효율 기준(예: 데이터센터 PUE≤1.5/≤1.3)을 충족하기 위해 HVDC 냉각 기술은 다음과 같은 요건을 충족해야 합니다.

· 고전력 밀도에 대응하기 위한 액체 냉각 기술을 활용한 효율적인 냉각 설계; 냉각 매개변수의 정밀한 제어.

· 열전달 매체 최적화, 탈이온수 우선 사용, 그리고 특수 상황에서 상분리를 방지하는 안정적인 유체(예: PCD) 선택

· 라디에이터 성능을 향상시키고 열전도율이 높은 재료를 사용하며, 특수 유로 설계를 통해 열교환 효율을 향상시킵니다.

· 동적 온도 제어 및 모니터링, 주요 지점 온도 실시간 모니터링, 고장 예측을 위한 진단 장비 장착

· 이중화 및 신뢰성 설계: 냉각 시스템 N+1 이중화 구성, 단일 지점 고장 방지를 위한 이중 회로 냉수 배관망

· 비상 방열 용량, 극한 작동 조건에서의 방열 지원

· 환경 적응성, 15~35°C의 주변 온도에서 안정적인 작동 보장, 방습 환기 고려

b. 3세대 반도체(SiC/GaN) 적용 심화

AI 컴퓨팅 성능의 급증으로 800V 고전압 DC 아키텍처가 데이터 센터의 새로운 트렌드로 부상했습니다.

·SiC/GaN은 높은 전력 밀도, 고주파 스위칭, 저손실 특성을 바탕으로 기존 실리콘 기반 소자를 점진적으로 대체하고 있습니다.

·시스템 효율을 크게 향상시킵니다.

·재료비를 절감하고 신뢰성을 향상시킵니다.

c. HVDC와 AC 전원 공급 장치의 에너지 효율 이점 및 방열 효과

방열 시스템에 대한 HVDC 아키텍처의 요구 사항은 주로 높은 전력 밀도, 효율적인 냉각 방식, 이중화 설계, 환경 적응성, 에너지 효율 최적화, 신속한 고장 복구에 반영됩니다. 이러한 요구 사항은 HVDC 시스템의 설계 및 운영에 있어 복잡성과 어려움을 야기합니다.

표 1: HVDC와 AC 에너지 변환 손실 차이의 근본 원인 분석

2- 혁신 핵심: 액체 냉각 시너지 및 소재 업그레이드 솔루션

a. 액체 냉각 시스템: 엣지 컴퓨팅에서 주류 컴퓨팅으로의 세대 교체

액체 냉각 보급률이 빠르게 증가하고 있으며, AI 컴퓨팅 성능으로 인해 GPU 전력 소비가 1000W에 달하여 공랭 방식의 전환이 불가피해졌습니다. 또한, 엣지 컴퓨팅 환경은 -30℃~60℃의 극한 온도 범위에 적응해야 합니다.

표 2: 기술 경로의 세대 간 전환

b. 재료 업그레이드: 극한의 열 문제 해결을 위한 핵심 혁신

재료 업그레이드는 방열 성능의 혁신을 촉진합니다. 높은 열전도도 계면 재료를 통해 사이리스터 열 관리를 최적화하고, 질화알루미늄 세라믹 기판(열전도도 ≥ 180W/mK)을 결합하여 SiC/GaN 소자의 방열 용량을 향상시키며, 복합 액체 냉각 구조를 사용하여 높은 전력 밀도를 지원합니다. 시스템 수준에서는 N+1 이중 액체 냉각 아키텍처, 지능형 온도 제어 전략 및 800V 내전압 파이프라인 설계를 통해 안전하고 효율적인 공동 방열을 달성합니다.

3-냉각 산업 체인의 기술적 과제와 기회

a. 주요 과제: 표준화 및 호환성 병목 현상

칩 레벨 냉각판 인터페이스의 균일성 부족과 캐비닛 레벨 파이프라인(500V~800V)의 내전압 차이로 인해 호환성이 저하되고 변환 비용이 증가합니다. 냉각판 및 침지 기술 경로가 분리되어 있으며, 냉각수 절연 표준의 부재는 산업의 단편화를 심화시킵니다. 운영 및 유지보수 링크에는 누설 감지 메커니즘 부족, 냉각수 성능 저하에 대한 기준 미비 등 숨겨진 위험이 존재합니다. 근본 원인은 칩 공급업체/서버 공급업체/액체 냉각 솔루션 공급업체라는 세 당사자 간의 생태적 분리로 인해 책임 소재가 불분명한 "섬나라화" 딜레마가 형성되고 있다는 것입니다.

b. 협력 기회: 기술 협력 및 산업 협력

칩 계층은 냉각판 인터페이스의 표준화를 촉진하고, 시스템 계층은 AI 온도 제어 알고리즘을 통해 HVDC 부하와 냉각 유량을 연결합니다. 산업 계층은 ODCC를 활용하여 인터페이스 및 냉각수 표준을 확립하고, 모듈형 전체 장비를 통해 구축 주기를 단축합니다. 또한 냉각수 재생 기술과 장비 임대 모델을 혁신하여 비용을 절감하고, 보험 메커니즘을 통해 누출 위험을 보장하여 기술-산업-금융의 3차원적 협력을 달성합니다.

현재 HVDC 냉각 기술은 표준화 및 호환성과 같은 과제에 직면해 있지만, 산업 협력은 돌파구를 마련하고 있습니다. 본 논문은 일시적인 관찰에 불과하며, 업계 동료들과 최적화 방향에 대해 논의할 수 있기를 기대합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

히트싱크 제조에 있어 재료 선정과 스카이빙 핀의 정확도는 성공의 핵심입니다. 초박형 핀과 고밀도 핀에 대한 엄격한 요구 사항을 충족하기 위해 핵심 과제는 재료의 열전도도, 비용, 그리고 가공성의 균형을 어떻게 맞출 것인가입니다. 장비 한계를 극복하고 미크론 수준의 안정적인 정확도를 달성하며, 치형의 일관성과 방열 효율을 어떻게 보장할 것인가? 이는 제품 성능, 원가 경쟁력, 그리고 양산 수율을 직접적으로 좌우합니다.

1-공정의 핵심 문제 및 과제

a. 공정 본질: 적층 스크래핑(황삭 → 정삭)은 고밀도 핀 조각을 형성합니다.

층 스크래핑은 황삭을 통해 불필요한 부분을 빠르게 제거하고 정삭을 통해 핀 형상의 정확성을 보장하지만, 세 가지 주요 모순에 직면합니다.

· 열 변형 제어: 황삭에서 발생하는 높은 절삭 열은 얇은 벽의 핀 조각에 국부적인 팽창을 유발합니다. 이러한 변형은 정삭 과정에서 보정되어야 하며, 그렇지 않으면 타원율 오차(예: 방열 핀의 불균일한 간격)가 발생합니다.

· 응력 균형: 적층 가공에서 잔류 응력이 축적되면 특히 알루미늄(열전도도는 높지만 항복 강도가 낮음)의 치형 조각에 휨이 발생하며, "작은 절삭 깊이와 빠른 이송" 전략을 통해 절삭력을 줄여야 합니다.

· 정밀 이송: 황삭에서 남은 들쭉날쭉한 잔류물은 정삭 공구의 부하를 증가시켜 떨림을 유발하고 핀 두께 공차로 이어집니다.

b. 두 가지 주요 문제점

· 히트싱크 소재 선택: 히트싱크 소재 선택은 열전도도, 가공성, 그리고 비용의 균형을 맞춰야 합니다. 성능 비교 및 소재 선택 의사 결정, 그리고 소재 변경 및 비용 관리를 통해 시너지 효과를 극대화할 수 있습니다.

표 1: 재료 특성 및 선택 논리의 정량적 비교

· 장비 정확도: 장비 정확도 최적화는 혁신적인 도구와 열-기계 결합 오류 보정을 사용하여 절삭 열 변형, 도구 마모 및 오류를 억제함으로써 가공 정확도와 도구 수명을 향상시킵니다.

표 2: 정밀 결함의 인과 사슬

2- 재료 선택: 성능 및 비용의 핵심

a. 열전도도 요구가 지배적인 경우

· 고열유속 시나리오(>100W/cm²): 구리(열전도도 380W/m·K)가 선호되며, 열 전달 용량이 알루미늄보다 30% 높습니다.

위험 관리: 산세척을 통해 산화막(10% HNO₃)과 벤조트리아졸 오일 필름을 제거하여 2차 산화를 방지하고 공구 마모를 40% 감소시킵니다.

중열유속 및 저열유속 시나리오(<80W/cm²): 순수 알루미늄(열전도도 210W/m·K)이 선호되며, 대부분의 가전제품 요구 사항을 충족하고 구리의 30%에 불과한 비용이 듭니다.

b. 비용 제약 최적화

· 비용에 민감한 프로젝트, 재료 박막화(예: 알루미늄 기판 4mm에서 2mm로 축소); 폐기물 재활용(구리 칩 회수율 >95%); 국부 복합재 설계(열원 접촉 영역에만 구리 사용).

· 대체 솔루션, 순수 알루미늄 + 히트 파이프 설계, 동등 열전도도 200–220W/m·K.

c. 가공 난이도 저하

· 핀 높이가 높은 경우(>70mm) 순수 알루미늄을 선택하십시오. 핀 높이 제한은 120mm이며, 구리보다 굽힘 저항성이 더 강합니다. 경도 변동을 줄이기 위해 알루미늄 전처리 및 사전 어닐링(잔류 응력 감소)을 수행합니다.

· 고정밀 핀 형상(핀 두께 <0.5mm)을 위해서는 6 시리즈 알루미늄을 선택하십시오. AL6063은 연화 가공 후 경화 처리되어 핀 두께를 0.25mm까지 조절할 수 있습니다. 단, 단단한 구리 소재(치아가 쉽게 파손됨)의 직접 가공은 피해야 하며, 저온 전처리가 필요합니다.

3- 장비 정밀도 최적화: 수율 향상의 핵심

장비 정밀도는 고밀도 핀 제작, 변형 및 마모 제어를 위한 스카이빙 공정의 핵심입니다.

표 3: 장비 오류 소스가 수율에 미치는 영향 메커니즘

스카이빙 장비 정밀도 최적화 아이디어:

· 핵심 정밀도 향상: CNC 대체, 기계식 변속기를 CNC 시스템으로 대체하여 인덱싱 오차를 제거합니다. 열 변형 억제, 냉간 절삭 기술과 보상 기술을 결합하여 가공 중 열 변형을 능동적으로 제어합니다. 공구 강화, CBN 코팅 적용 및 기하학적 구조 최적화를 통해 공구 치핑 방지 성능을 향상시킵니다.

· 주요 성과: 장비 가공 정밀도 ±0.003mm(마이크로미터 수준) 달성; 두께 0.3mm, 높이 120mm의 극한 핀 설계 성공; 생산 수율 65%에서 95%로 대폭 향상

요약하자면, 정밀한 소재 매칭과 극한 스카이빙 정밀도는 라디에이터 제조의 핵심 과제입니다. 최적화된 소재는 성능의 기반을 보장하며, 미크론 수준의 정밀 장비(CNC 변속기, 열 변형 억제, 내구성 있는 공구)만이 높은 수율을 달성하고 극한 핀 형상 설계를 지원할 수 있습니다. 이 두 가지 핵심을 지속적으로 최적화하고 첨단 정밀 제어 기술을 적극적으로 도입해야만 라디에이터 처리 분야에서 시장 선도적 지위를 공고히 할 수 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

AI 서버의 급증하는 컴퓨팅 파워는 "열적 제약"에 직면하고 있습니다. 칩의 전력 밀도는 1000W/cm²를 초과하고(예: NVIDIA H100), 캐비닛의 전력 밀도는 2.4kW에서 120kW로 급증하며, 기존 공랭 솔루션은 8~10kW의 물리적 한계에 도달합니다. 이러한 "방열 위기"의 근본적인 논리는 칩 아키텍처의 양자 효과 딜레마(누설률이 3nm 미만으로 급증), 데이터 처리의 에너지 소비 불균형(시스템 전력 소비의 90% 이상 차지), 그리고 대규모 모델 학습에 대한 기하급수적인 수요(GPT-4는 단일 학습에 32.4TWh의 전력을 소비)에 기인합니다. 강력한 정책적 제약(중국의 PUE ≤ 1.25)과 에너지 효율에 대한 압력에 직면하면서, 액체 냉각 기술은 비주류 실험에서 주류로 자리 잡았고 AI 컴퓨팅 파워를 실현하는 열쇠가 되었습니다.

1-AI 서버 냉각 요구 사항의 기본 논리

a. 칩 아키텍처와 전력 소비 혁명

AI 칩의 컴퓨팅 전력 밀도(단위 면적당 컴퓨팅 출력 또는 단위 전력 소비)와 전력 소비는 성능을 측정하는 핵심 지표입니다. 다음은 세 가지 일반적인 칩 사례를 통한 분석입니다.

컴퓨팅 파워가 지속적으로 향상됨에 따라, 방열 및 에너지 효율의 물리적 제약으로 인해 칩 성능이 완전히 발휘되지 못하고 있습니다. 이러한 "전력 소비 장벽" 현상은 다음과 같은 원인으로 발생합니다.

· 방열 지연, 칩 전력 밀도 증가 속도(>1000W/cm²)가 방열 기술의 반복 속도를 크게 초과하여 기존 솔루션이 물리적 한계에 도달합니다.

· 불균형적인 에너지 소비 구조. 물리적 측면에서 3nm 미만의 양자 터널링 효과는 에너지 효율 향상을 약화시키고, 3D 적층은 방열 효율을 30~50%까지 급격히 저하시킵니다. 아키텍처 측면에서는 데이터 처리 에너지 소비가 90% 이상을 차지하며, 컴퓨팅 파워 증가 속도(750배/2년)와 메모리 대역폭(1.4배/2년)의 불균형이 심각하게 존재합니다. 응용 프로그램 수준에서 대규모 모델 매개변수 폭발(예: GPT-4 학습에 32.4TWh 소모)과 동적 부하(순간 전력 소모가 TDP를 200% 초과)로 인해 방열 압력이 증가합니다.

그림 1: 스토리지와 컴퓨팅의 통합

b. 캐비닛 전력 밀도의 전환

캐비닛 전력 밀도는 일반 컴퓨팅에서 AI 기반 초고밀도로의 혁명을 겪고 있으며, 패러다임은 "장비실 적응"에서 "장비 정의실"로 재구축되었습니다. AI 컴퓨팅 전력 수요는 인프라를 비약적으로 업그레이드해야 하는 상황입니다.

· 기하급수적 전환으로, 전 세계 평균 밀도는 2011년부터 2024년까지 캐비닛당 2.4kW에서 9.5kW로 증가했습니다(CAGR≈12%). AI 지능형 컴퓨팅 센터는 밀도를 캐비닛당 120kW를 초과하도록 추진했습니다(예: NVIDIA GB200 NVL72). 2030년에는 MW 수준에 도달할 수 있습니다.

· 코어 드라이브, AI 칩 전력 소비 급증(H100 단일 카드 700W → GB200 단일 카드 1200W)과 대용량 모델 학습 수요(GPT-4 단일 학습은 32.4TWh의 전력을 소비)는 "이중 나선 효과"를 형성하여 캐비닛 밀도가 컴퓨팅 전력 급증에 맞춰지도록 합니다.

· 기술 혁신으로 공랭식 한계(8~10kW)가 수랭식으로 대체되고, 냉각판 방식(20~50kW)과 침지 방식(50~120kW)이 고밀도화를 지원합니다. 전원 공급 시스템을 고전압 직류(HVDC)로 업그레이드하여 효율을 98% 이상 향상시켰습니다. 공간 활용률은 40% 증가(공기 덕트 제거), 수냉식 냉각으로 PUE를 1.08로 낮췄습니다.

c. 정책 및 에너지 효율 향상

· 중국의 "동부 데이터 서부 컴퓨팅" 프로젝트: 동부 허브 노드의 PUE는 1.25 이하, 서부 허브 노드는 1.2 이하로 의무화하여 수냉식 냉각 기술의 대중화를 촉진했습니다. 내몽골 허브를 예로 들면, 침지식 수냉식 냉각을 사용하면 PUE를 1.08로 낮춰 연간 2천만 kWh 이상의 전력을 절약할 수 있습니다.

· 글로벌 탄소 배출 규제: EU CSRD 지침은 데이터 센터가 전체 수명 주기 탄소 발자국을 공개하도록 요구하며, 캘리포니아의 "기후 기업 데이터 책임법(Climate Enterprise Data Accountability Act)"은 의무 공개 항목에 Scope 3 배출량을 포함하고 있습니다. 수냉식 기술은 간접 배출량(냉매 누출 등) 감소로 인해 규정 준수의 핵심 요소가 되었습니다.

경제적 이점 레버리지: 수냉식은 공냉식 대비 냉각 에너지를 30~50% 절감합니다. 피크 및 최저 전기 요금 차이까지 고려하면 투자 회수 기간을 3~5년으로 단축할 수 있습니다.

2- 방열 기술의 발전과 기술 경로의 차별화

a. 액체 냉각 기술: 엣지에서 메인스트림으로

액체 냉각 기술이 "엣지 실험"에서 "방열 기반"으로 전환되는 것은 컴퓨팅 전력 밀도와 에너지 효율 간의 재균형을 이루며 데이터센터 가치 사슬을 재구축하는 과정입니다.

· 발전 과정, 주변화 단계(1960년대~2010년대), 슈퍼컴퓨팅/군수 산업(예: Cray-2)에만 사용되었으며, 재료 부식성과 높은 비용으로 인해 제한되었습니다. 혁신기(2010년대~2020년대), GPU 열 밀도가 500W/cm²(NVIDIA P100)를 초과하고 정책(중국 PUE≤1.25)이 상업적 사용을 촉진했으며, 냉각판 변환 비용이 공랭식의 1.2배로 감소했습니다. 주류(약 2~3년)로 자리 잡은 AI 캐비닛 전력 밀도는 120kW를 초과했으며(예: NVIDIA NVL72), 수냉식 TCO는 공냉식보다 12.2% 낮았고, 투자 회수 기간은 3~5년으로 단축되었습니다.

· 진화적 논리, 기술적 논리는 "칩에 적응하는 공냉식"에서 "칩에 정의된 방열"로 전환되었으며, 수냉식은 컴퓨팅 파워를 방출하는 핵심 요소가 되었습니다. 산업 논리는 "정책 주도 표준 → 표준 비용 절감 → 비용 주도 대중화"의 선순환 구조를 형성했습니다. 생태적 논리는 데이터 센터 가치 사슬을 재구축하여 냉각 시스템을 "비용 센터"에서 "에너지 효율 자산"으로 전환하는 것입니다.

· 기술적 경로의 차별화, 수냉식 기술의 차별화는 방열 효율과 변환 비용 간의 경쟁에서 비롯됩니다. 냉각판 수냉식은 호환성을 우선시하고, 지역적 변환을 통해 비용과 위험의 균형을 맞추며, 중밀도 시나리오에 적응합니다. 침지식 액체 냉각은 물리적 방열 한계를 추구하고 시스템 재구성을 통해 열 밀도 장벽을 돌파하지만, 재료 및 운영 및 유지보수 문제에 직면합니다. 분무식 액체 냉각은 칩 단위의 정밀 온도 제어를 탐구하여 광 컴퓨팅과 같은 민감한 시나리오를 위한 길을 개척합니다. 액체 냉각 기술 차별화의 핵심은 "방열 효율-변환 비용-운영 및 유지보수 복잡성"이라는 불가능한 삼각형의 상충 관계입니다. 냉각판 액체 냉각은 균형을 이루고, 침지식 액체 냉각은 물리적 한계를 추구하며, 분무식 액체 냉각은 정밀한 온도 제어를 목표로 합니다. 이 세 가지 기술은 액체 냉각을 "기술적 선택"에서 "컴퓨팅 파워 기반"으로 발전시킵니다.

b. 칩 단위 냉각 기술은 다차원적 혁신을 제시합니다.

칩 단위 냉각 기술은 "재료-구조-제어"의 삼위일체 혁신을 겪고 있습니다. 단기적으로는 3D 미세유체역학과 냉각판 액체 냉각(킬로와트급 TDP 지원)이 주도하고, 장기적으로는 양자 냉각과 광열 시너지 효과를 활용하여 물리적 한계를 돌파할 것입니다. 이 기술의 발전은 AI 컴퓨팅 전력 방출 효율과 데이터 센터 에너지 효율의 진화에 직접적인 영향을 미칩니다.

· 다이아몬드/그래핀과 같은 소재는 물리적 열전도도 한계에 접근하고, 상변화 소재는 과도 열충격을 해결합니다.

· 구조적으로 미세유체역학과 냉각판은 "외부 부착"에서 "칩 내장"으로 전환되어 방열 경로가 단축되고 효율이 향상됩니다.

· 제어, 고체 능동 냉각 칩은 부피 제한을 극복하고, AI 동적 조절은 "열-컴퓨팅 시너지"를 실현합니다.

· 핵심 트렌드는 이 세 가지 기술의 통합을 통해 방열 방식이 "수동적 열 전도"에서 "칩 레벨 능동적 온도 제어"로 진화하여 단일 칩의 킬로와트급 TDP 요구 사항을 충족한다는 것입니다.

방열 기술의 진화는 "단일 지점 혁신"에서 "시스템 재구성"으로 격상되었습니다. 냉판 액체 냉각은 기존 장비의 호환성을 높이고, 침지 액체 냉각은 물리적 방열 한계를 돌파하며, 칩 레벨 스프레이 기술은 정밀한 온도 제어를 가능하게 합니다. 이 세 가지 기술이 결합되어 다층 방열 시스템을 구축합니다. 양자 방열과 광열 시너지 기술이 상용화됨에 따라, 향후 단일 캐비닛에서 MW급 초고밀도 컴퓨팅 성능을 지원할 것입니다. 이러한 과정은 방열 패러다임의 혁명일 뿐만 아니라, 데이터 센터를 "에너지 소비자"에서 "에너지 효율적인 자산"으로 전환하는 데에도 기여합니다. 완전 액체 냉각은 2030년까지 전 세계 데이터 센터의 탄소 배출량을 4억 5천만 톤 줄이는 데 도움이 될 것으로 예상됩니다. 방열은 비용 중심에서 AI 컴퓨팅 파워 경제의 핵심 기반으로 탈바꿈하고 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전자 기기에서 빗살처럼 정밀한 히트싱크을 보면, 블레이드가 금속에 닿기 훨씬 전에 최고 성능이 결정되었다고는 믿기 어려울 것입니다. 대형 제조업체들이 재료 전처리에 많은 비용을 기꺼이 투자하는 이유는 무엇일까요? 바로 이 전처리 과정을 통해 히트싱크을 직접 업그레이드할 수 있기 때문입니다. 알루미늄을 절단하면 작업량이 20% 절약되고, 구리 히트싱크은 3년 더 사용할 수 있으며, 높이 12cm의 방열판도 한 번에 절단할 수 있습니다. 이 글에서는 과학적 방법을 통해 금속의 "뼈를 마사지하고 풀어주는" 방법을 소개합니다. 이를 통해 단단한 금속을 완벽한 히트싱크으로 완벽하게 변형할 수 있습니다.

1- 전처리가 스카이빙 히트싱크의 "보이지 않는 엔진"인 이유는 무엇입니까?

a. 고정밀 히트싱크 제조의 어려움

· 잔류 응력 집중: 원재료의 압연 또는 주조 공정에서 발생하는 잔류 응력이 스카이빙 과정에서 방출되어 기판이 휘어지는 원인이 됩니다.

· 재료 연화: 알루미늄, 구리 및 기타 재료는 절삭 공정 중 온도 상승(알루미늄 40~60℃, 구리 80~120℃)으로 인해 국부적으로 연화되어 치형이 붕괴되거나 버가 증가합니다.

· 표면 산화: 구리는 공기 중에서 쉽게 산화되어 CuO층(고경도 및 고취성)을 형성하여 공구 마모를 심화시키고 공구 수명을 단축시킵니다.

b. 전처리 - "금속 원재료"에서 "정밀 치형 슬라이스"로 이어지는 핵심 연결고리

· 재료 성능 최적화, 즉 알루미늄 및 구리 재료의 재결정 어닐링을 통해 압연 공정 중 발생하는 잔류 응력을 제거하고 재료 경도 균일성을 크게 향상시킬 수 있습니다.

·표면 상태 제어: 화학 세정을 통해 소재 표면의 산화막을 제거합니다. 예를 들어 구리의 경우 10% HNO₃로 산세척하여 표면 거칠기를 0.4μm까지 낮춰 공구 접착력을 효과적으로 감소시킬 수 있습니다. 또는 알루미늄의 경우, 양극 산화 처리와 같은 부동태화 처리를 통해 가공 중 2차 산화를 방지하기 위해 5~10μm 두께의 Al₂O₃ 피막을 형성할 수 있습니다.

c. 전처리 기술은 어떻게 가공 효율을 향상시키나요?

·가공 주기를 단축하고, 전처리 후 소재의 절삭 저항을 줄여 이송 속도를 높입니다.

·재작업률 감소: 응력 사전 제거는 기판의 평탄도 통과율을 크게 향상시켜 2차 보정 공정을 제거합니다.

2- 전처리 기술의 기반: 재료 과학과 기술의 통합

전처리 기술의 핵심은 기어 스카이빙에서 알루미늄 및 구리와 같은 고열전도성 소재의 고유한 모순을 해결하기 위해 소재 특성에 기반한 공정 로직을 맞춤화하는 것입니다.

a.재료 특성은 전처리 논리를 결정합니다.

·알루미늄 소재 전처리: 300~350℃×2h 어닐링은 압연 응력을 제거하고 경도 균일도를 40% 향상시킬 수 있습니다. 표면 처리는 5~10μm의 Al₂O₃ 피막을 생성하는 양극 산화 처리 또는 가공 중 산화를 억제하는 화학적 부동태화(크롬산염 처리)를 선택할 수 있습니다.

·구리 소재 전처리: 500~600℃×1h 어닐링은 소재를 연화시키고 경도를 80HB에서 45HB로 낮추며 절삭력을 30% 감소시킵니다. 산세척은 10% HNO₃ 용액을 사용하여 산화층을 제거합니다. CuO 두께가 1μm를 초과하면 공구 마모율이 50% 증가합니다.

b. 핵심 모순: 고열전도성 소재의 가공 패러독스

·모순점: 높은 열전도도(예: 구리의 경우 380 W/m·K)는 방열판의 핵심 장점입니다. 높은 열전도율은 절삭열을 공구로 빠르게 전달하여 마모를 가속화합니다(구리 가공의 공구 수명은 알루미늄의 1/3에 불과합니다).

전처리 계획, 열전도도와 가공성 간의 균형, 예를 들어 절삭 온도 상승을 줄이기 위한 구리 소재의 저온 전처리 또는 구배 소재 설계; 산화층 관리, 예를 들어 마찰을 줄이기 위해 알루미늄 소재의 치밀한 Al₂O₃ 피막을 유지하는 것; 산세 후 구리 소재에 벤조트리아졸 오일 피막을 코팅하여 2차 산화를 차단하는 것.

3-핵심 전처리 방법

a. 기계적 전처리: 가공의 "길" 마련

표면 세척(샌드블라스팅/연마), 산화막, 오일 얼룩 및 버 제거, 표면 거칠기(Ra 값) 개선, 코팅 접착력 향상 또는 후속 산세 효과 향상

b. 화학적 전처리: 재료 표면 활성 활성화

물리적 세척(오염 제거), 화학적 변형(변환막 형성) 및 표면 성능 향상을 통해 재료 표면을 불활성 상태에서 고활성 상태로 변환합니다. 핵심은 표면 거칠기, 화학 작용기 밀도 및 내식성의 균형을 맞춰 후속 공정에 이상적인 기판을 제공하는 것입니다.

c. 열처리: 재료 미세 구조 재형성

재료의 가열, 절연 및 냉각 공정을 정밀하게 제어하여 미세 구조를 재구성하고 최적화합니다. 핵심은 열 활성화 메커니즘을 사용하여 원자 확산, 상 변화 및 결함 재구성을 유도하여 재료에 새로운 성능 특성을 부여하는 것입니다.

d. 조성 제어: 제련부터 성형까지 전체 공정 관리

조성 제어는 소재 제조의 핵심 기술입니다. 원료 선정, 정밀 제련 제어, 성형 파라미터 최적화, 그리고 디지털 감지 기능을 결합하여 변동을 정밀하게 제어하고 성능을 향상시킵니다.

4- 알루미늄 vs. 구리: 차별화된 전처리 전략

알루미늄과 구리는 물리적, 화학적 특성이 크게 다르기 때문에, 각 소재의 가공상의 문제점을 해결하기 위해 전처리 전략을 구체적으로 설계해야 합니다.

5- 전처리는 어떻게 효율 "증폭기"가 되는가?

a. 스카이빙 가공과의 연계

· 공구 마모 감소: 전처리 후, 표면의 잔류 경질 산화물이 감소하고 스카이빙 공구의 공구 수명이 연장되며, 고밀도 핀 조각의 치핑률이 감소합니다.

· 가공 정확도 향상: 샌드블라스팅 전처리는 소재 내부 응력을 제거하고, 치 높이 오차를 ±0.5mm에서 ±0.1mm로 줄이며, 고다중 치(치 높이/기판 두께 ≥10) 요건을 충족합니다.

b. 표면 처리와의 연계

· 코팅 접착력 향상: 부동태화 전처리 후, 코팅 접착력 시험 합격률을 크게 향상시킬 수 있습니다.

· 접촉 열 저항 감소: 전처리는 균일한 미세 다공성 구조를 형성하여 라디에이터와 히트 파이프 용접 계면의 열 저항을 15~20% 감소시킵니다.

c. 표면 CNC 가공과의 협업

· 2차 가공 결함 감소: 화학 세척을 통해 오일 얼룩을 제거한 후, CNC 밀링 알루미늄의 버 발생률이 60% 감소하고, 태핑 및 슬라이딩 결함은 50% 감소합니다.

d. 전처리가 생산 효율에 미치는 영향

· 수율 향상: 화학 및 기계적 전처리 공정을 최적화하여 스카이빙된 히트싱크와 CNC 가공의 수율이 크게 향상되었고, 제품 품질이 보장되었습니다.

· 가공 주기 단축: 전처리 후 알루미늄 가공 시 별도의 디버링이 필요 없어 단일 부품의 가공 시간이 크게 단축됩니다. 자동 샌드블라스팅 라인의 가공 속도가 향상되어 생산 효율이 크게 향상됩니다.

· 에너지 소비 및 비용 절감: 화학적 산세 대신 기계적 전처리를 사용하여 가공 에너지 소비를 줄입니다. 전처리 후 소재의 경도가 낮아지고, 금형 손실이 감소하며, 생산 비용이 효과적으로 절감됩니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

전 세계 에너지 구조 변화가 가속화됨에 따라 전력 주파수 조정, 새로운 에너지 소비 등 다양한 시나리오에서 에너지 저장 시스템의 역할이 점점 더 중요해지고 있습니다. 핵심 요소로서 ESS 배터리 인클로저의 환경 적응성 설계는 극한 기후 내성, 구조적 강도, 그리고 장기 신뢰성을 고려해야 합니다. 본 논문은 시나리오 요건을 바탕으로 기후 적응성 핵심 기술 경로를 정리하고, 설계 과제와 혁신 방향을 분석하며, 높은 환경 적응성을 갖춘 에너지 저장 박스 개발을 위한 참고 자료를 제공합니다.

1- 에너지 저장 시장 시나리오 차별화 및 정교한 관리 동향

a. 시나리오 차별화 맵: 지역 특성 및 기술 요구 사항 연계

에너지 저장 시장은 지역별로 상당한 차별화를 보이고 있으며, 기술 솔루션은 기후 조건, 전력망 특성 및 적용 시나리오에 맞춰 조정되어야 합니다.

· 극한 기후 시나리오:

고온 사막 환경: 박스는 50°C 이상의 고온(컨테이너 내부 열섬 현상은 53.3°C까지 도달 가능)을 견뎌야 하고, IP55/IP67 보호 등급 인증을 통과해야 하며, 방풍 및 모래 침식을 방지하기 위해 방모면 및 실런트와 같은 다양한 조치를 취해야 합니다.

고고도/저온 환경: -40°C의 저온 환경에서는 배터리 셀 예열 기술을 통합하고, 액체 냉각 시스템의 냉각 용량 감쇠를 최적화(작동 하한값은 -30°C까지 확장), 희박한 공기로 인한 아크 위험에 대처하기 위해 전기 절연을 강화해야 합니다.

· 전력 시스템 적응 시나리오:

유럽 전력망 주파수 조정은 동적 전력 조정(47.5~51.5Hz 범위)을 충족하고 보조 서비스 시장의 요건을 충족해야 합니다. 북미 태양광 저장 통합 프로젝트는 1500V DC 아키텍처와 고속 충방전 스위칭(≤100ms)을 지원하고, 안전성을 보장하기 위해 열 폭주 전파 시험을 통과해야 합니다.

·산업 및 상업용 에너지 저장 시나리오:

직접 셀 통합 기술을 활용한 컴팩트한 설계(공간 활용도 33% 증가), 모듈형 솔루션은 유연한 확장(15~921kWh)을 지원하며, 지능형 운영 및 유지보수 기능을 통합하여 전체 수명 주기 비용을 절감합니다.

b. 정교한 사업 전략, 제품 제공에서 가치 서비스로의 전환

·맞춤형 기술 솔루션: 고립된 지역의 높은 송전 비용을 고려할 때, 4시간 이상의 장기 에너지 저장 시스템을 구성하면 전력망 업그레이드 투자를 30% 절감할 수 있습니다. 전력망형 에너지 저장 시스템은 다양한 시나리오 호환성을 지원하고 전력망 안정성을 향상시킵니다.

·전체 수명 주기 서비스: LCoS(균등화 저장 비용) 모델을 통해 초기 투자 비용과 운영 및 유지 보수 비용을 최적화합니다. 지능형 운영 및 유지 보수 플랫폼은 전기 가격 데이터와 부하 예측을 통합하고, 충전 및 방전 전략을 동적으로 최적화하며, 수익을 15% 이상 증가시킵니다.

2-기후 내성을 위한 핵심 기술 경로

a. 열 관리-구조 협업 설계

·액체 냉각 기술 주도:

냉각판 액체 냉각: 사문석 마이크로채널 냉각판(채널 폭 ≤ 2mm)을 사용하고, 온도차 제어는 ≤ 3℃로, 공랭식 냉각 시스템보다 변환 비용이 15~20% 높고 배터리 수명이 30% 향상됩니다.

침지 액체 냉각: 유전체 냉각수를 통해 직접 열을 방출하여 열전도 효율을 50% 이상 향상시키지만, 냉각수 비용과 유지 보수의 복잡성을 균형 있게 고려해야 하며, 주로 고급 시나리오에 사용됩니다.

·구조 통합 최적화:

유로와 바닥판의 통합 설계는 교반 마찰 용접 공정과 결합되어 용접 강도가 모재의 95%에 도달하고, 내진 성능은 IEC 표준을 충족하며, 용기 크기는 18% 감소합니다.

b. 기후 침식 방지 시스템: 소재 혁신 및 밀봉 기술 혁신

·소재 선정:

알루미늄 합금 박스는 양극 산화 처리를 통해 C5 레벨 부식 방지 기능을 달성했으며, 염수 분무 시험에서 3,000시간 동안 부식이 발생하지 않았습니다. 탄소 섬유 복합 소재는 기존 소재보다 35% 가벼우며 2.5kPa의 풍압 저항성을 자랑합니다.

·밀봉 기술:

동적 밀봉 구조는 EPDM 고무, 폴리우레탄 폼층, 실리콘 실란트를 사용하여 3중 보호를 제공하며, 레이저 용접 공정을 통해 기밀성을 10⁻⁷ Pa·m³/s까지 향상시켰습니다.

c. 극한 기후 대응 전략: 능동적 방어 및 지능형 제어

·고온 및 저온 적응성:

복합 단열층(열전도도 ≤0.018W/m·K)은 전기 발열 필름과 결합하여 박스 내외부 온도 차이를 50°C 이상으로 유지합니다. 펄스 자가 발열 기술은 에너지 소비를 70% 절감합니다.

·방풍 및 모래 방지 설계:

양압 환기 시스템(먼지 제거 효율 ≥95%)과 바이오닉 마이크로 그루브 표면 설계를 통해 먼지 농도를 ≤0.1mg/m³로 제어하고 표면 먼지를 60% 감소시킵니다.

3-ESS 배터리 인클로저 설계의 핵심 과제 및 요구사항

a. 환경 적응성 정의

기계적 강도(내충격성, 내진성), 화학적 안정성(염수 분무 저항성, 자외선 저항성), 열 관리 성능과 같은 다차원적 지표를 충족해야 합니다.

b. 구조적 강도 요구사항

내부 파티션과 보강 리브는 응력 분산을 최적화하고, 하중 지지 구조는 압력 균형을 유지합니다. 알루미늄 합금 프레임과 복합 패널을 결합하여 경량화(31% 무게 감소) 및 높은 강성을 달성합니다.

c. 시장 주도 요인

정책 지향성: 대규모 국내 풍력 및 태양광 발전소 건설은 높은 환경 기준을 촉진합니다. 해외 시장의 의무 인증(예: 호주의 AS/NZS 4777.2)은 기술 업그레이드를 가속화합니다.

경제적 요구사항: 액체 냉각 시스템은 LCoS를 줄이고, 높은 충방전율(1C) 시나리오에서 상당한 이점을 제공합니다.

4- 다차원 구조 강도 설계 시스템

a. 소재 혁신 및 복합 구조

고성능 알루미늄 합금(인장 강도 ≥ 270MPa)과 마그네슘 합금 브래킷을 결합하여 무게를 줄였습니다. 복합 샌드위치 구조(알루미늄 패널 + 발포 알루미늄 코어층)는 경량성과 내충격성을 모두 고려했습니다.

b. 모듈식 및 확장 가능한 아키텍처

표준화된 인터페이스는 배터리 클러스터의 빠른 확장을 지원하며, 유연한 제조 공정(마찰 교반 용접/레이저 용접)은 생산 라인 호환성을 향상시키고 다양한 크기의 배터리 셀을 혼합하여 설치하는 요구에 대응합니다.

ESS 배터리 인클로저의 환경 적응성 설계는 기술 반복과 시나리오 요구 사항의 긴밀한 결합을 통해 이루어졌습니다. 다차원 구조 최적화 및 기후 보호 기술 혁신을 통해 신뢰성을 획기적으로 향상시켜야 합니다. 향후 기술 개발은 극한 환경 및 다양한 시장 과제에 대응하기 위해 지능형 동적 온도 제어(AI 기반 열 관리 전략 등), 저탄소 소재 공정(바이오 기반 복합 소재 적용), 그리고 글로벌 표준화 인증(다지역 기후 조건 포괄)에 중점을 둘 것입니다. 구조적 강도 강화, 경량 설계, 그리고 전체 수명 주기 비용 최적화를 통해 에너지 저장 시스템은 신에너지의 대규모 적용을 효과적으로 지원하고, 글로벌 에너지 시스템의 저탄소 전환을 위한 고도로 적응력 있는 인프라를 제공할 수 있습니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

에너지 저장 배터리 인클로저 주요 소재 적용 과정은 본질적으로 경량 요구 사항, 열 관리 효율성 및 전체 사이클 비용 간의 균형을 맞추는 과정입니다. 강철에서 알루미늄 합금, 복합 소재에 이르기까지 각각의 반복에는 공정 혁신(용접 기술, 모듈형 설계 등)과 기능 통합(액체 냉각 + 방화 + 밀봉)이 수반됩니다.

1-가벼운 논리

a. 재료 선택 및 대체 논리

· 초기단계(2020년 이전) : 철강 및 아연도금강판이 주도

재료 특성: 강철(밀도 7.8g/cm³)은 비용이 저렴하고 기술이 성숙했기 때문에 주류가 되었지만, 무겁고 부식되기 쉽습니다. 아연 도금 강판(모래 및 먼지 내마모성 4등급)은 장기간 사용 시 여전히 녹이 슬 위험이 있으며 유지 관리 비용이 높습니다.

적용 제한 사항: 인클로저 무게가 40% 이상을 차지하고, 시스템 에너지 밀도가 낮고, 맞춤형 용접으로 인해 설치 주기가 길어지고, 분산형 에너지 저장 요구 사항을 충족시키기 어렵습니다.

혁신기(2020~2024년): 알루미늄 합금 및 스테인리스강의 다각화 적용

알루미늄 합금의 대중화: 밀도(2.7g/cm³)가 강철보다 65% 낮고, 열전도 계수는 237W/mK로 액체 냉각 기술에 적합합니다. 통합 설계는 액체 냉각 채널과 베이스 플레이트를 교반 마찰 용접을 통해 통합하여 커넥터를 줄이고 밀봉을 개선합니다. 전형적인 이중층 구조 솔루션(바람과 모래를 견뎌내는 외부 아연 도금 강판 + 내부 층 알루미늄-마그네슘 합금 온도 제어)은 시스템 효율을 12% 증가시킵니다.

스테인리스 스틸 최적화: 316L 스테인리스 스틸은 2000시간 이상 염화물 이온 부식에 강하며, 실리콘 실링과 결합하여 습도가 높은 상황에 대한 솔루션을 형성합니다.

성숙 단계(2024년~현재): 복합소재 및 기능 통합

SMC 복합소재: 유리섬유 강화재(밀도 1.67g/cm³)는 강철의 21%에 불과하며, 압축성형으로 특수 형상의 구조 설계가 가능합니다. "샌드위치" 복합 구조(SMC+에어로젤)는 2시간의 내화 한계를 가지며 동시에 30%의 중량 감소 효과를 보입니다.

탄소섬유 탐색: 인장강도 300-1200MPa, 밀도 1.5-2.0g/cm³, 비용에 제한이 있음(강철의 5-8배), 주로 고급 시나리오에서 국부 보강에 사용됨.

재료 경량화의 핵심은 밀도-강도 비율의 최적화에 있습니다. 아래 표에서 재료 성능 비교를 확인하세요. 고밀도 소재(강철 등)를 알루미늄 합금이나 복합 소재로 대체하면 강도는 확보하면서(토폴로지 최적화를 통한 강도 손실 보상 등) 무게는 크게 줄일 수 있어 에너지 밀도와 수송 효율이 향상됩니다.

b. 구조 최적화 기술

구조 최적화는 혁신적인 설계 방법을 통해 인클로저의 기계적 구조를 재구성하고, 하중 지지 성능을 유지하는 동시에 재료와 공정을 간소화합니다. 알루미늄 합금 용접 기술은 고급 용접 기술을 사용하여 벽 두께를 대폭 얇게 만들고, 유동 채널과 프레임을 통합 설계하여 중복 연결 노드를 줄이고 밀봉 실패 위험을 줄입니다. 스탬핑 및 브레이징 기술은 금형 성형 공정을 사용하여 통합된 곡선형 얇은 벽 구조를 만들어 기존 패스너의 사용을 크게 줄이고 표면 처리 기술을 통합하여 내식성을 강화하여 수명 주기 전반에 걸쳐 운영 및 유지 관리 비용을 효과적으로 절감합니다. 두 기술은 처리 단계와 재료 중복을 줄임으로써 생산 효율성과 구조적 신뢰성을 상승시키고, 단위 에너지 저장 비용을 크게 낮추는 동시에 복잡한 작업 조건에서 장비의 장기적 운영 안정성을 보장합니다.

c. 제조 공정 혁신

구조 설계 최적화 및 효율성 개선:

통합: 액체 냉각 채널이 상자의 바닥판과 통합되어 커넥터를 30% 줄이고 밀봉과 방열 효율을 모두 향상시킵니다.

모듈식 설계: 표준화된 인터페이스는 다양한 재료와 호환되므로 설치 효율이 50% 증가하고 다양한 시나리오에서 빠른 배포에 적응할 수 있습니다.

첨단 기술로 비용이 절감되고 효율성이 향상됩니다.

고정밀 자동화: 레이저 절단 + 로봇 용접, 소재 활용률 15% 증가, 생산 주기 40% 단축

디지털 시뮬레이션: CAE는 공정 매개변수를 최적화하고, 금형 시험 횟수를 50% 줄이고, 98%가 넘는 수율을 달성합니다.

2-풀 사이클 비용 관리의 핵심 요소

a. 비용 구조 모델

판매 수명 주기 비용(LCOS)에는 다음이 포함됩니다.

· 초기투자비용(C_mv) : 장비구매(50% 이상 차지) 및 시공비.

운영비용(C_ps): 전기요금 충전, 수동관리, 에너지 손실(예: 변환효율이 75%일 때 충전비용이 33% 증가함).

운영 및 유지 보수 비용(C_om): 장비 유지 보수, 고장 수리, 예비 부품 교체(수명 주기 비용의 20-30% 차지)

공식 표현: CEss = α⋅EBESS + β⋅PBESS + Cps + ComCEss = α⋅EBESS + β⋅PBESS + Cps + Com

그 중 경량화는 E(에너지 수요)와 P(전력 수요)를 줄여 초기 투자에 직접적인 영향을 미칩니다.

그림 1. 에너지 저장 발전소의 수명주기 비용

b. 경량화가 비용에 미치는 영향

3-경량화와 성능의 균형을 맞추기 위한 핵심 전략

a. 힘과 무게의 균형

국부 보강: 응력 집중 영역(볼트 접합부 등)에는 강철을 사용하여 보강하고 다른 영역에는 경량 재료를 사용합니다.

생체공학적 구조 디자인: 잎맥 모양의 액체 냉각 파이프를 사용하여 열 방출 효율을 높이는 동시에 무게를 줄였습니다.

b. 최적화된 방열 성능

재료 열전도도 일치: 알루미늄 합금(237 W/mK)은 강철(50 W/mK)보다 우수하여 액체 냉각 시스템에 적합합니다.

열 관리 통합: 냉각 플레이트를 섀시와 통합하여 추가 방열 구성 요소의 무게를 줄입니다.

c. 보호 성능 보장

다층 밀봉: 콜로이드 밀봉 + 기계적 압축의 이중 보호로 IP67 표준을 충족합니다.

방화 설계: "샌드위치" 캐빈 구조(고온 저항층 + 방화층)는 2시간의 내화 한계를 달성합니다.

에너지 저장 PACK 상자의 경량화 및 비용 관리의 기본 논리는 재료 대체, 구조 최적화, 프로세스 혁신의 3차원적 조정을 통해 성능을 보장하는 동시에 전체 사이클 자원 소비를 줄이는 것입니다. 그 본질은 에너지 밀도를 개선하고, 운영 및 유지 관리 효율성을 최적화하고, 재료를 재활용하는 포괄적인 게임이며, 기술적 실행 가능성과 경제적 효율성 사이에서 최적의 균형을 찾는 것이 필요합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

에너지 저장 산업의 안전한 발전은 기술적 반복과 안전 표준의 조정된 노력에 의해 주도되는 체계적인 변화입니다. 방열 경로의 재구성부터 자재 및 구조물의 조정된 보호, 통합 열 관리에 이르기까지 이 프로세스는 수동 방어에서 능동 억제, 단일 차원에서 다단계 커플링 업그레이드에 이르기까지 열 폭주 보호에 대한 산업의 기본 논리를 반영합니다.

1-에너지 저장 기술의 '불가능한 삼각형'과 핵심 모순 해결 전략

a. 에너지 저장 기술의 "불가능한 삼각형" 모순은 주로 다차원의 견제와 균형에서 드러납니다.

에너지 저장 기술의 개발은 에너지 밀도, 안전성, 비용 간의 복잡한 균형을 맞춰야 합니다. 활성도가 높은 소재는 에너지 밀도를 향상시킬 수 있지만, 열 폭주 위험도 크게 증가시킵니다. 시스템 수준의 안전 설계(액체 냉각 온도 제어 기술 등)를 통해 위험을 줄일 수 있지만, 에너지 밀도 손실이 동반되는 경우가 많습니다. 또한, 능동적 보호 시스템과 본질적 안전 기술을 도입하면 안전성은 향상될 수 있지만, 배터리가 아닌 부품의 비용이 크게 증가합니다. 이러한 모순은 에너지 저장 기술의 발전에 있어 극복해야 할 여러 가지 제약을 보여줍니다.

b. 핵심 갈등을 해결하기 위한 전략:

재료 혁신: 새로운 전해질 재료를 적용하여 높은 에너지 밀도를 고려하는 동시에 열 폭주 전파 시간을 크게 지연시켰습니다. 나트륨 이온 전지는 음극재의 최적화를 통해 비용을 절감하는 동시에 적절한 에너지 밀도를 유지합니다. 나노복합재료의 도입으로 이론적인 용량이 크게 향상되었습니다.

시스템 최적화: 고급 액체 냉각 기술은 정밀한 온도 제어를 통해 방열 효율을 크게 개선하는 동시에 운영 및 유지 관리 비용을 절감합니다. 동적으로 재구성 가능한 배터리 네트워크는 빠른 토폴로지 조정을 통해 시스템 가용성을 향상시킵니다.

지능형 제어: 인공지능 조기 경보 시스템은 다차원 데이터 융합을 통해 위험 예측의 정확도를 크게 향상시켰습니다. 에너지 변환 기술의 발전으로 시스템 효율성이 크게 향상되었습니다. 정책과 비즈니스 모델 혁신으로 기술 구현이 가속화되었습니다. 예를 들어, 공유 에너지 저장 모델은 단일 지점 투자의 압박을 줄이고, 계단식 활용을 통해 전체 수명 주기의 비용을 더욱 최적화합니다.

2-진화 규칙

a. 기술 경로의 융합 혁신

다중 소스 데이터를 기반으로 한 지능형 조기 경보: 차세대 모니터링 시스템은 가스, 압력, 음향 신호와 같은 다차원 센서 데이터를 통합하고, 동적 고장 모델과 과거 데이터 분석을 결합하여 오경보율을 크게 줄이고 경고 시간을 앞당깁니다.

열 관리 및 방화 연결 설계: 액체 냉각 기술과 동적 온도 제어 알고리즘을 결합하여 정밀한 온도 제어를 달성합니다. 방화 시스템과 배터리 관리가 긴밀하게 통합되어 다단계 연계 전략을 형성하여 열 폭주 확산을 효과적으로 억제합니다.

재료와 구조의 조정된 최적화: 고온 내구성 절연 코팅은 기존의 내화 재료를 대체하여 열 확산 차단 시간을 크게 연장합니다. 구조 설계에 충돌 방지 강화 및 방향성 압력 방출 채널이 도입되어 기계적 충격에 대한 저항 능력을 강화했습니다.

b. 보호 수준의 점진적 심화

배터리 셀에서 시스템까지 점진적으로 보호: 배터리 셀 수준에 내장된 센서를 통해 조기 위험 모니터링이 달성됩니다. 복합 감지기와 상변화 물질은 모듈 수준에서 국부적인 열 축적을 억제하는 데 사용됩니다. 전체 수명 주기 보호를 달성하기 위해 시스템 수준에서 협업 모니터링 플랫폼을 구축했습니다.

수동적 대응에서 능동적 방어로: 새로운 표준은 능동적 방어 기술의 개발을 촉진합니다. 예를 들어, 지능형 배터리 관리 시스템은 동적 임피던스 분석을 사용하여 충전 초기 단계에서 위험 경로를 차단하고, 능동적 응축 방지 기술은 환경적 위험을 제거합니다.

다차원 협력적 보호: 열-전기-기계 협력적 설계로 시스템의 전반적인 안전성을 강화합니다. 방화 및 운영, 유지 관리 협업 모니터링은 제조 및 운송 링크 전체를 포괄하여 잘못된 경보의 위험을 줄입니다.

3-진화 과정

a. 방열 기술의 반복

액체 냉각 기술이 주류가 되었습니다. 액체 냉각 시스템은 효율적인 온도 균일성을 통해 배터리 클러스터의 온도 차이를 크게 줄여 수명을 연장하고 안전성을 향상시킵니다. 침지 액체 냉각 기술은 방열 한계를 더욱 돌파하여 고속 충전 및 방전 시나리오를 지원합니다.

구조 최적화로 방열 효율이 향상됩니다. 다중 채널 병렬 설계로 냉각수 흐름이 균일해지고, 통합된 단열 및 냉각 기능으로 열 확산 경로가 차단됩니다.

b. 재료 및 구조 혁신

높은 안전성을 갖춘 소재 시스템: 고온 내구성 다이어프램과 세라믹 코팅이 열 폭주 연쇄 반응을 크게 지연시킵니다. 가벼운 복합 재료는 무게를 줄이는 동시에 구조적 강도와 보호 성능을 향상시킵니다.

배터리 셀 및 모듈 혁신: 새로운 배터리 셀 설계는 내부 구조를 최적화하여 순환을 줄이고 수명을 연장하며, 모듈 통합 기술로 공간 활용도와 방열 효율을 향상시킵니다.

c. 열 관리 통합

시스템 수준의 통합 설계: 통합 솔루션은 배터리 관리, 방화 및 열 관리를 긴밀하게 통합하고, 유연한 배치를 지원하며 극한 환경에 적응합니다.

지능화 및 협업 제어: 인공 지능 모델은 배터리 상태를 실시간으로 예측하고 에너지 분배를 최적화합니다. 화재 방지 시스템과 열 관리가 연결되어 신속한 대응이 가능합니다.

전체 수명 주기 관리: 설계부터 폐기까지 폐쇄 루프 관리와 디지털 모니터링, 클라우드 기반 상태 평가를 결합하면 시스템 안정성이 크게 향상됩니다.

결론적으로

에너지 저장 기술의 안전 혁신은 기술적 반복의 결과일 뿐만 아니라 에너지 시스템의 기본 논리를 재구성한 것이기도 합니다. 산업계는 소재, 구조, 지능의 긴밀한 통합을 통해 에너지 밀도, 안전성, 비용의 여러 족쇄를 깨고 마이크로 배터리 셀에서 매크로 시스템까지 3차원 보호 네트워크를 구축하고 있습니다. 액체 냉각 기술과 동적 조기 경보의 시너지 효과, 고온 저항 소재와 경량 설계의 상호 보완성, 그리고 전체 수명 주기 관리의 폐쇄 루프 논리는 함께 높은 안전성과 고효율 에너지 저장 시스템의 미래 비전을 설명합니다. 양자 소재 및 고체 배터리와 같은 최첨단 기술의 획기적인 발전으로 에너지 저장 산업은 본질적 안전성과 대규모 적용의 새로운 시대로 빠르게 전환될 것이며, 글로벌 에너지 시스템의 저탄소 및 지능적 전환에 지속적인 추진력을 불어넣을 것입니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

에너지 저장 시스템이 더 큰 용량과 더 높은 에너지 밀도로 발전함에 따라, 에너지 저장 배터리 인클로저의 크기 일치 및 호환성 설계는 시스템 효율성과 안정성을 개선하는 데 핵심 문제가 되었습니다. 이 기사에서는 최신 엔지니어링 설계 사례, 특허 기술, 업계 동향을 결합하여 공간 활용, 모듈 호환성, 배터리 셀 배열 및 지원 설계의 세 가지 측면에서 분석을 실시했습니다.

1-공간 활용 최적화

통합 에너지 저장 시스템의 공간 활용도 향상은 본질적으로 기술 반복과 시나리오 요구 사항의 양방향 추진입니다. 대용량 배터리 셀, 모듈형 아키텍처, 액체 냉각 통합과 같은 기술의 협력적 혁신을 통해 업계는 "대규모 스태킹"에서 "극단적인 공간 재사용"으로 전환하고 있습니다.

a. 대용량 배터리 셀 적용: 에너지 밀도 및 효율 도약

아이디어 요약: 대용량 배터리 셀을 적용하는 본질은 배터리 팩의 내부 구조 수준을 낮추고 배터리 셀에서 배터리 팩까지의 공간 활용도를 직접적으로 개선하는 것입니다. 기존의 배터리 팩은 "배터리 셀 → 모듈 → 배터리 팩"의 3단계 통합 모드를 채택하였으며, 모듈 구조(크로스 빔, 세로 빔, 볼트 등)로 인해 공간 활용도가 낮습니다. 대용량 배터리 셀은 단일 셀의 길이를 늘리거나 부피를 늘려 모듈 수준을 건너뛸 수 있으며, CTP(Cell to Pack) 기술을 사용하여 배터리 셀을 배터리 팩에 직접 통합할 수 있습니다.

기술 핵심: 600Ah+ 초대형 배터리 셀을 사용하여 배터리 셀 수와 연결 지점을 줄이고 단일 셀 용량을 늘렸습니다.

b. 공간 재사용 및 비용 최적화: "구성요소 스태킹"에서 "다차원 재사용"까지

아이디어 요약: 공간 재사용과 비용 최적화는 동전의 양면이며, 근본적인 논리는 구조적 단순화, 기능적 통합, 재료 반복 및 표준화된 설계를 통해 기존 에너지 저장 시스템의 물리적 및 비용적 경계를 허무는 것입니다.

공간 재활용의 핵심은 구조적 위계를 극도로 단순화하여 중간 링크를 줄이는 것입니다. 예를 들어: 2-in-1 고전압 박스 설계: Jiangsu Trina Energy Storage의 특허 기술은 두 개의 고전압 박스를 하나로 결합하여 전체 양극/음극 릴레이와 전기 연결을 공유하고, 차지하는 수평 공간을 30% 줄이고 전기 부품 비용을 15% 절감합니다.

기능 모듈의 도메인 간 재사용, 구조 부품과 방열 채널의 통합(예: 액체 냉각판을 상자의 바닥판과 통합하고, 액체 냉각 파이프와 구조 지지대 사이의 공간을 공유하여 독립적인 방열 구성 요소를 15% 줄임) 배터리 셀 본체를 구조적 부품으로 사용: BYD Blade Battery는 길고 얇은 배터리 셀 측벽을 통해 지지력을 제공하고, 모듈 프레임을 없애고, 공간 활용도를 60~80%까지 높입니다.

고전압 캐스케이드 토폴로지와 같은 전기적 토폴로지의 심층적 최적화를 통해 단일 셀의 용량과 전압 레벨을 높여 병렬 회로의 개수를 줄이고(예: 화웨이의 스마트 스트링 에너지 저장 장치), 배터리 스택의 물리적 공간을 20% 줄이고 시스템 응답 시간을 50% 단축합니다. ; 공유 릴레이 설계, Jiangsu Trina Energy Storage의 2-in-1 고전압 박스는 두 개의 라인이 동일한 릴레이를 공유할 수 있도록 하여 릴레이 수와 케이블 길이를 50% 줄이고 설치 효율성을 30% 향상시킵니다.

2-배터리 셀 배열 및 지지 설계: 하중 지지, 방열 및 진동 저항 균형

셀 배열의 핵심은 공간 활용, 열 분배, 기계적 안정성 간의 게임입니다. 세포의 물리적 형태와 배열 방향은 공간 채우기 효율에 직접적인 영향을 미칩니다.

a. 배터리 셀 배열 최적화

역전형 배터리 셀 설계: 배터리 셀 방폭 밸브가 아래쪽을 향하도록 설계되어 열 폭주 배기와 바닥 볼 방지 공간을 공유하여 배터리 셀 높이 공간을 확보하고 용량 활용률을 달성합니다.

누워있는 셀 레이아웃: 배터리 팩의 높이 방향으로 공간 활용을 최적화하고, 활성 물질의 비율을 늘리고, 수직 셀보다 훨씬 더 높은 부피 활용을 달성합니다.

초장형, 초박형 배터리 셀: 배터리 셀을 길고 얇게 설계하여 단위 부피당 배터리 셀의 개수를 줄였고, 이를 통해 그룹화 효율을 향상시켰습니다.

b. 방열과 하중 지지의 결합 설계: 구조, 재료 및 공정의 협업적 혁신을 통해 효율적인 방열과 구조적 강도의 이중 최적화를 달성하는 것을 목표로 합니다.

구조 설계 경로:

액체 냉각판과 지지 빔의 적형 설계와 같은 일체형 구조: 액체 냉각 채널을 알루미늄 합금 지지 빔에 내장하여 독립형 구성 요소를 줄이고 공간 활용도를 향상시킵니다.

배터리 팩, 액체 냉각 시스템, BMS를 여러 겹 쌓아서 열 흐름과 기계적 응력 간의 상호 간섭을 줄이는 계층화 및 구획화된 레이아웃;

벌집/골판지 구조와 같은 생체 기계적 최적화, 알루미늄 합금 지지 프레임에 벌집이나 골판지 코어 층을 설계(예: Mufeng.com의 특허 솔루션), 변형을 통해 진동 에너지를 흡수하는 동시에 열 방출 경로를 최적화합니다.

재료 혁신 경로:

열전도도와 하중 지지의 통합, 예: 알루미늄 합금 복합 섬유 재료(열전도도 ≥ 200 W/m·K, 강도 +30%) 스마트 소재, 상변화 충진층(PCM)은 열을 흡수하고 천천히 방출하며, 온도 차이는 ±1.5℃입니다. 가벼운 댐핑: 탄력 있는 실리콘 쿠션 층이 진동을 흡수합니다(댐핑 +40%).

프로세스 구현 경로:

압출 성형과 같은 정밀 성형 공정: 복잡한 유동 채널을 갖춘 알루미늄 합금 액체 냉각 빔을 제조하는 데 사용됩니다.

알루미늄 합금 표면에 세라믹 산화막을 생성하여 내식성(염수분무시험 ≥ 1000h)을 향상시키고 방열효율을 높이는(표면 방사율 20% 증가) 표면처리 기술

지능형 조립 프로세스와 동적 예압 조정, 예를 들어 압력 센서와 전기 액추에이터를 통합하여 볼트 예압(5-20kN)을 실시간으로 조정하여 배터리 셀의 과압 손상을 방지합니다.

c. 지지 구조의 하중 지지 및 진동 저항의 조화로운 설계: 지지 시스템은 정적 하중 지지(배터리 셀 무게 + 스태킹 압력)와 동적 진동 저항(운송/지진 충격)의 두 가지 요구 사항을 충족해야 합니다.

3-모듈성 및 호환성: 표준화된 인터페이스 및 확장 가능한 아키텍처

다양한 크기의 배터리 셀에 적응하기 위해 표준화된 인터페이스를 사용하는 핵심은 기계, 전기 및 열 관리의 협업적 혁신을 통해 통합 플랫폼에서 배터리 셀 사양을 유연하게 확장하는 것입니다. 현재 기술은 정적 호환성에서 동적 조정으로 전환되었으며, 미래에는 지능화, 경량화, 여러 시나리오 간의 통합을 향해 발전할 것입니다.

a. 기계 구조의 협력적 혁신:

기계적 인터페이스 표준화: 균일한 연결 장치 치수 정의.

모듈식 배터리 팩/캐비닛 설계: 확장 가능한 모듈과 배터리 캐비닛은 표준화된 배터리 장치(예: 280Ah 및 314Ah 셀)를 통해 구축되어 다양한 용량 요구 사항에 대한 유연한 조합을 지원합니다.

그림 1-280Ah 에너지 저장 배터리 인클로저

b. 전기 시스템의 동적 조정

BMS 호환성과 같은 표준화된 통신 프로토콜 및 인터페이스: 다양한 제조업체의 PCS 및 배터리 셀과의 원활한 연결을 지원하기 위해 통합된 BMS(배터리 관리 시스템) 통신 프로토콜을 공식화합니다. 가상 관성 제어와 다중 시간 규모 최적화 알고리즘을 통한 동적 전력 조절로 유효/무효 전력을 실시간으로 조정합니다. 적응형 전기 매개변수 매칭 설계.

c. 열 관리 시스템의 지능형 적응

난연성 고탄성 폼, 열전도성 접착제 및 기타 재료를 셀 수준에서 사용하여 단열 및 방열 요구 사항을 균형 있게 조절하고 열 확산을 억제하는 계층적 열 관리 솔루션입니다. 모듈 수준의 통합 액체 냉각판과 열 절연 층을 통합하여 설계하여 사이클 수명을 향상시킵니다. 시스템 수준에서는 가변 주파수 압축기와 여러 개의 냉장 분기를 통해 냉각 용량을 동적으로 조정합니다.

지능형 모니터링 및 예측, 다중 센서 융합. 온도 센서는 배터리 셀 극과 넓은 표면과 같은 주요 위치에 배치되어 고정밀 온도 수집을 달성합니다. 디지털 트윈 기술은 클라우드 모니터링과 예측적 유지 관리를 통해 실시간으로 방열 전략을 최적화합니다.

4-결론

에너지 저장 배터리 인클로저 공간의 최적화는 단일 구조적 개선에서 다차원적 협력적 혁신으로 전환되었습니다.

탄소섬유 박스 + CTP기술 + AI 레이아웃 알고리즘을 결합하는 등 소재, 구조, 알고리즘의 융합이 주류가 될 것입니다.

모듈화와 표준화가 가속화되고 있으며, Pack을 가장 작은 기능 단위로 하는 표준화된 설계가 산업의 비용을 절감하고 효율성을 높이는 데 기여할 것입니다.

열 관리와 공간 활용이 긴밀하게 통합되어 있으며, 침지 액체 냉각과 동적 온도 제어 기술이 우주의 잠재력을 더욱 발휘합니다.

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

AI 컴퓨팅 파워의 폭발적인 성장과 데이터 센터의 전력 밀도의 지속적인 증가로 인해 기존의 공랭식 냉각 기술은 더 이상 방열 요구를 충족할 수 없습니다. 효율적인 방열, 에너지 절약, 그리고 전력 소비 감소라는 장점을 지닌 액체냉각은 이제 필수적인 기술로 자리 잡았습니다. 액체냉각 에서는 냉각판과액침냉각 간의 경쟁이 특히 치열합니다. 본 글에서는 기술적 특성, 적용 시나리오, 비용 효율성, 그리고 미래 트렌드 측면에서 두 기술의 장단점을 분석하고, 향후 주요 방향을 모색해 보겠습니다.

1- 기술적 특성 비교: 액체냉각은 뛰어난 호환성을, 액침냉각은 높은 방열 효율을 제공합니다

a. 액체냉각: 원활한 전환을 통한 "혁신"

뛰어난 호환성: 서버 구조를 크게 변경할 필요가 없으며, 기존 공랭식 데이터센터 인프라와 호환되고, 낮은 개조 비용과 짧은 주기를 자랑합니다.

높은 안전성: 냉각수가 전자 부품에 직접 접촉하지 않아 누수 위험이 낮으며, 모듈식 설계(예: 퀵 체인지 조인트 및 이중 파이프)를 통해 위험을 더욱 줄일 수 있습니다.

높은 성숙도: 액체냉각은 알리바바 클라우드 첸다오호 데이터센터 및 인텔 협력 프로젝트와 같은 시나리오에서 널리 사용되어 현재 액체냉각 시장의 90%를 차지하고 있습니다.

단점: 액체냉각은 일부 고전력 부품(예: CPU 및 GPU)만 냉각할 수 있으며, 나머지 열은 여전히 공랭을 통해 방열해야 합니다. PUE 값은 일반적으로 1.1~1.2로 액침냉각보다 약간 높습니다.

b. 액침냉각: 효율적인 방열을 제공하는 "혁신적인" 방식

액침냉각은 서버를 단열 냉각수에 완전히 담그고 직접 접촉을 통해 장치의 열을 완전히 방출합니다. 핵심 장점은 다음과 같습니다.

뛰어난 에너지 효율: 액체의 열전도율은 공기의 20~30배이며, PUE는 최대 1.05까지 낮아질 수 있고 방열 효율은 3배 이상 향상됩니다.

공간 절약: 냉각 시스템 부피는 공랭식의 1/3에 불과하며, 단일 캐비닛의 전력 밀도는 50kW 이상에 달할 수 있어 AI 슈퍼컴퓨팅과 같은 고밀도 환경에 적합합니다.

저소음 및 친환경성: 팬이 필요 없고 소음이 90% 이상 감소하며 먼지 오염이 없어 장비 수명이 연장됩니다.

단점: 액침냉각은 서버 맞춤 제작이 필요하고, 냉각제 비용이 60%에 달하며(예: 불화액체), 높은 초기 투자와 향상된 생태적 호환성을 요구합니다.

2-적용 시나리오 차별화: 중장기적으로는 액체냉각 유형이 우세하지만, 장기적으로는 액침냉각의 잠재력이 부각됨

a. 액체냉각: 재고 전환 및 신규 IDC 구축을 위한 "비용 효율적인 선택"

기존 데이터센터 리노베이션: 액체냉각은 기존 공랭식 아키텍처에 빠르게 적응할 수 있으며, 전환 주기가 짧고 비용 관리가 용이합니다. 예를 들어, Intel과 BEEHE가 협력한 모듈형 솔루션은 표준화된 냉각판 설계를 통해 구축의 어려움을 줄여줍니다.

중밀도 및 고밀도 컴퓨팅 전력 시나리오: 액체냉각은 캐비닛당 130~250kW의 전력을 지원하여(예: NVIDIA B 시리즈 GPU) 대부분의 AI 학습 요구를 충족합니다.

b. 액침냉각: 슈퍼컴퓨팅 및 친환경 데이터센터를 위한 "궁극의 솔루션"

초고밀도 컴퓨팅 전력: 차세대 칩(예: NVIDIA Rubin 시리즈)의 캐비닛 전력은 1000kW를 초과할 것이며, 액침냉각이 유일하게 실현 가능한 솔루션이 될 것입니다.

친환경 에너지 절약 요구:액침냉각의 PUE는 1.05에 가깝고, 폐열 회수 효율은 90%에 달하며(레노버 솔루션 등), 이는 "이중 탄소" 목표 정책에 부합합니다.

c. 현재 시장 상황

액체냉각이 현재 시장을 장악하고 있습니다. 2025년에는 냉각판 방식이 수냉 시장의 80~90%를 차지할 것으로 예상되며, 액침냉각은 10% 미만을 차지할 것으로 예상됩니다. 또한, 표준화된 인터페이스(인텔의 OCP 냉각판 설계 등)가 구축되었으며, Inspur 및 Sugon과 같은 제조업체의 솔루션은 뛰어난 호환성을 갖추고 있습니다. 국내 "East Data West Computing" 프로젝트는 신규 데이터센터의 PUE를 1.25 이하로 요구하고 있으며, 냉각판 방식이 전환을 위한 최우선 선택으로 자리 잡았습니다.

액침냉각은 사용 준비가 되었습니다: Sugon Digital C8000 위상 변화 침지 솔루션은 PUE 1.04를 달성했으며 Alibaba Cloud의 "Kirin" 데이터 센터에서 단상 침지의 실현 가능성을 검증했습니다. NVIDIA B200 GPU(1000W+)와 같은 고전력 칩은 침지형 애플리케이션을 강제하고 액체 냉각 컴퓨팅 전력 밀도가 30%-50% 증가합니다. EU는 2028년에 불소화 액체를 금지할 계획이며 국내 탄화수소/실리콘 오일 냉각수 연구 개발이 가속화되고 있습니다(예: Sinopec의 "Kunlun" 시리즈).

3- 권위 있는 의견 PK

액체냉각 진영: 냉각판은 액체 냉각 대중화의 "쇄빙선"이며, 향후 5년 동안 액체 냉각 시장의 80%를 점유할 것입니다. 액침냉각은 칩 전력 소비가 임계점을 돌파할 때까지 기다려야 합니다.

액침냉각 진영: 상변화 액침냉각은 액체 냉각의 궁극적인 형태이며, 냉각판은 단지 과도기적 해결책일 뿐입니다. 단일 칩의 전력 소비가 800W를 초과하면 액침냉각만이 유일한 선택지가 될 것입니다.

중립적 진영: 기술 경로의 차별화는 컴퓨팅 전력 수요의 계층화를 반영합니다. 냉각판은 "동양 데이터"를, 액침냉각은 "서양 컴퓨팅"을 지원합니다. 향후 10년간 이중 트랙 병렬 개발이 주요 주제가 될 것입니다.

4- 산업 기회 및 전략

비용 및 생태적 게임: 액체냉각은 단기적인 이점을 가지고 있으며, 액침냉각은 교착 상태를 타개하기 위해 비용을 절감해야 합니다.

냉각판: 재료(구리-알루미늄 복합재) 최적화, 가공 정확도 향상(누설 방지 공정), 모듈식 표준화 설계 촉진

침지: 비용 효율적인 냉각수(단상 침지액 등) 및 호환 캐비닛을 개발하고, 칩 제조업체와 협력하여 맞춤형 냉각 솔루션을 제공합니다.

기술적 예비: 미래의 고전력 수요에 대응하기 위해 2상 유동 냉각판 및 지능형 모니터링 시스템(AI 동적 유동 조정 등)을 탐색합니다.

5-결론

단기(2025-2027): 액체냉각이 일반적인 시나리오를 지배하며 액침냉각 보급률은 15%-20%로 증가합니다. 장기(2030년 이후): 상변화 액침냉각이 고전력 컴퓨팅 분야에서 주류가 되고, 냉각판 방식은 중저밀도 시장으로 후퇴합니다.

우세: 냉각수 비용, 칩 전력 소비 증가 속도, 국제 환경 보호 정책.

액침냉각의 에너지 저장 산업에서의 응용 및 제품에 관해선 아래의 글을 참고하시기 바랍니다:에너지 저장 분야에서의 침지 액체 냉각 기술의 탐색, 응용 및 제품 반복

당사는 열설계와 경량화에 관한 기술과 정보를 정기적으로 업데이트하여 참고할 수 있도록 공유해 드리겠습니다.Walmate에 관심을 가져주셔서 대단히 감사합니다.

신에너지 자동차와 에너지 저장 산업의 급속한 발전에 따라 경량화, 고안전성, 그리고 효율적인 열 관리가 핵심 요구 사항으로 자리 잡았습니다. 당사는 알루미늄 합금 소재 가공 분야에 깊이 관여하고 있습니다. 첨단 소재 선정, 성형 공정, 그리고 용접 기술을 바탕으로 배터리 트레이, 액체 냉각판, 에너지 저장 팩 박스, 라디에이터의 연구 개발 및 제조에 집중하고 있습니다. 알루미늄 합금은 낮은 밀도(약 2.7g/cm³), 높은 강도, 내식성, 그리고 뛰어난 열전도도(열전도도 약 150~220 W/m·K)를 자랑하여 신에너지 장비의 경량화 및 열 관리에 이상적인 선택이 되었습니다.

1- 알루미늄 합금 소재 선정 및 주요 고려 사항

제품마다 알루미늄 합금에 대한 성능 요건이 상당히 다르므로, 강도, 내식성, 용접성 및 공정 적응성을 종합적으로 고려하여 소재를 선정해야 합니다.

a. 배터리 트레이

일반 등급: 6061-T6, 6005A-T6, 6063-T6

선정 기준:

·국가 표준 압출, 낙하 및 볼 충격 시험을 통과하려면 인장 강도 ≥ 240 MPa(예: 6061-T6)를 충족해야 합니다.

·높은 용접성 요건을 충족해야 하며, 열 균열을 방지해야 합니다(Mg/Si 강화 6xxx 시리즈가 권장됨).

·내식성은 양극 산화 처리 또는 알루미늄 클래딩을 통해 향상됩니다.

그림 1- 알루미늄 합금 배터리 트레이

b. 에너지 저장 팩 박스

일반 브랜드: 5083, 6061-T6(강도 및 내식성 모두 우수).

선정 기준:

·진동 및 충격 하중을 견뎌야 하며, 항복 강도는 ≥200 MPa여야 합니다.

·전기화학적 부식 방지를 위한 엄격한 표면 처리 요건.

c. 액체 냉각판

일반 브랜드: 3003, 6061/6063, 6082.

선정 기준:

·높은 열전도도 및 내식성

·액체 냉각 채널은 복잡한 성형이 필요하며, 압출 성능이 우수한 6xxx 시리즈가 선호됩니다.

2- 공정 성능 및 가공 난이도의 차이