分かち合うことで成長します

手を携えて共に行い共に発展する

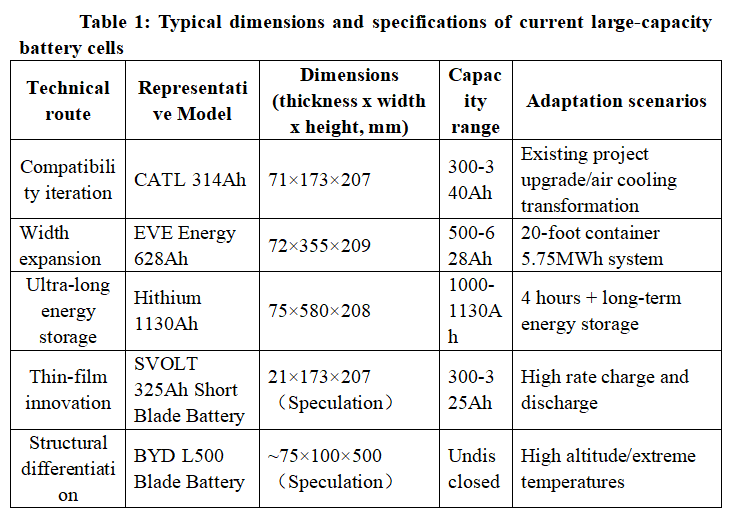

エネルギー貯蔵システムが大容量化、高エネルギー密度化に向かって進化するにつれ、エネルギー貯蔵蓄電池パック筐体のサイズマッチングと互換性設計が、システム効率と信頼性の向上における中核的な課題となっています。この記事では、最新のエンジニアリング設計事例、特許技術、業界動向を組み合わせて、スペース利用、モジュールの互換性、バッテリーセルの配置とサポート設計という 3 つの側面から分析を行います。

1-スペース利用を最適化する

統合エネルギー貯蔵システムの空間利用率の向上は、本質的には、技術の反復とシナリオ要件からの双方向の推進力です。大容量バッテリーセル、モジュール型アーキテクチャ、液体冷却統合などの技術の共同イノベーションを通じて、業界は「大規模なスタッキング」から「極端な空間再利用」へと移行しています。

a.大容量バッテリーセルの応用:エネルギー密度と効率の飛躍的向上

アイデアの要約: 大容量バッテリーセルを適用する本質は、バッテリーパックの内部構造レベルを削減し、バッテリーセルからバッテリーパックまでのスペース利用率を直接向上させることです。従来のバッテリーパックは、「バッテリーセル→モジュール→バッテリーパック」の3段階の統合モードを採用しており、モジュール構造(横梁、縦梁、ボルトなど)によりスペース利用率が低くなります。大容量バッテリーセルは、単一セルを長くしたり体積を増やしたりすることでモジュールレベルをスキップし、CTP (Cell to Pack) 技術を使用してバッテリーセルをバッテリーパックに直接統合することができます。

技術的コア: 600Ah 以上の超大型バッテリーセルを使用することで、バッテリーセルと接続ポイントの数を減らし、単一セルの容量を増加させます。

b.空間再利用とコスト最適化:「コンポーネントスタッキング」から「多次元再利用」へ

アイデアの概要: 空間の再利用とコストの最適化は表裏一体であり、その根底にある論理は、構造の簡素化、機能の統合、材料の反復、標準化された設計を通じて、従来のエネルギー貯蔵システムの物理的およびコスト的な限界を打ち破ることです。

空間再利用の核となるのは、構造階層を極限まで簡素化することで中間リンクを削減することです。たとえば、2 in 1 の高電圧ボックス設計: 江蘇省トリナエネルギーストレージの特許取得済み技術は、2 つの高電圧ボックスを 1 つに統合し、正/負のリレーと電気接続をすべて共有することで、占有する水平スペースを 30% 削減し、電気部品のコストを 15% 削減します。

機能モジュールのクロスドメイン再利用、構造部品と放熱チャネルの統合、例えば液体冷却プレートをボックスの底板と統合し、液体冷却パイプと構造サポート間のスペースを共有することで、独立した放熱部品を 15% 削減します。バッテリーセル本体を構造部品として採用: BYD ブレード バッテリーは、長くて薄いバッテリーセルの側壁によって支持強度を確保し、モジュール フレームを排除することで、スペース利用率を 60%~80% に向上させます。

高電圧カスケードトポロジーなどの電気トポロジーの徹底的な最適化により、単一セルの容量と電圧レベルを高めることで並列回路の数を減らし(Huawei のスマートストリングエネルギーストレージなど)、バッテリースタックの物理的なスペースを 20% 削減し、システム応答時間を 50% 短縮します。 ;共有リレー設計、江蘇省トリナエネルギーストレージの2イン1高電圧ボックスは、2つのラインで同じリレーを共有できるため、リレーの数とケーブルの長さが50%削減され、設置効率が30%向上します。

2-バッテリーセルの配置と支持設計:耐荷重、放熱性、耐振動性のバランス

セル配置の本質は、空間の利用、熱の分散、および機械的安定性の間のゲームです。セルの物理的形状と配置方向は、空間充填効率に直接影響します。

a.バッテリーセルの配置を最適化

逆バッテリーセル設計:バッテリーセルの防爆バルブが下向きになっているため、熱暴走排気口と底部の防球スペースが共有され、バッテリーセルの高さスペースが解放され、体積利用率が向上します。

横向きセルレイアウト: バッテリーパックの高さ方向のスペース利用を最適化し、活性材料の割合を増やし、垂直セルよりも大幅に高い体積利用率を実現します。

超長薄型バッテリーセル:バッテリーセルを長く、薄く設計することで、単位体積あたりのバッテリーセル数を削減し、グループ化の効率を向上させます。

b.放熱と耐荷重の結合設計:構造、材料、プロセスの共同イノベーションを通じて、効率的な放熱と構造強度の二重の最適化を実現することを目指します。

構造設計パス:

液体冷却プレートと支持梁の適合設計などの一体構造:液体冷却チャネルをアルミニウム合金支持梁に埋め込み、独立した部品を減らし、スペース利用率を向上させます。

バッテリーパック、液体冷却システム、BMS を層状に積み重ねて、熱流と機械的ストレスの相互干渉を低減する、階層化および区画化されたレイアウト。

ハニカム/波形構造などのバイオニック機械最適化、アルミニウム合金サポートフレーム内のハニカムまたは波形コア層の設計(Mufeng.comの特許取得済みソリューションなど)、変形により振動エネルギーを吸収し、放熱経路を最適化します。

材料イノベーションの道筋:

熱伝導性と耐荷重性の一体化、例えばアルミニウム合金複合繊維材料(熱伝導率 ≥ 200 W/m·K、強度 +30%)。スマート材料、相変化充填層(PCM)は熱を吸収し、ゆっくりと放出します。温度差は±1.5℃です。軽量ダンピング:弾性シリコンクッション層が振動を吸収します(ダンピング+40%)。

プロセス実装パス:

押し出し成形などの精密成形プロセス:複雑な流路を持つアルミニウム合金液冷ビームの製造に使用されます。

アルミニウム合金の表面にセラミック酸化物層を生成して耐食性を向上させる(塩水噴霧試験 ≥ 1000 時間)とともに放熱効率を高める(表面放射率 20% 増加)などの表面処理技術。

インテリジェントな組み立てプロセスと動的なプリロード調整。圧力センサーと電動アクチュエータを統合してボルトのプリロード (5 ~ 20kN) をリアルタイムで調整し、バッテリーセルへの過圧による損傷を回避します。

c.支持構造の耐荷重性と耐振動性の協調設計: 支持システムは、静的耐荷重性 (バッテリーセルの重量 + 積み重ね圧力) と動的耐振動性 (輸送/地震の影響) という 2 つの要件を満たす必要があります。

3- モジュール性と互換性:標準化されたインターフェースとスケーラブルなアーキテクチャ

標準化されたインターフェースを使用してマルチサイズのバッテリーセルに適応することの本質は、機械、電気、熱管理の共同イノベーションを通じて、統一されたプラットフォーム上でバッテリーセル仕様の柔軟な拡張を実現することです。現在のテクノロジーは静的な互換性から動的な調整へと移行しており、将来的にはインテリジェンス、軽量、シナリオ間の統合へと進化していきます。

a.機械構造の協働イノベーション:

機械インターフェースの標準化: 統一された接続デバイスの寸法を定義します。

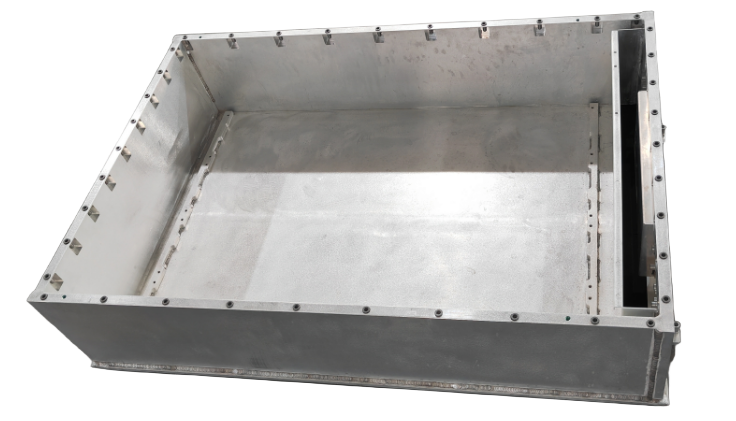

モジュラー バッテリー パック/キャビネット設計: スケーラブルなモジュールとバッテリー キャビネットは、標準化されたバッテリー ユニット (280Ah セルや 314Ah セルなど) を通じて構築され、さまざまな容量要件との柔軟な組み合わせをサポートします。

図1-280Ahエネルギー貯蔵蓄電池パック筐体

b.電気システムの動的調整

BMS 互換性などの標準化された通信プロトコルとインターフェース: 異なるメーカーの PCS およびバッテリー セルとのシームレスな接続をサポートするために、統一された BMS (バッテリー管理システム) 通信プロトコルを策定します。動的電力調整は、仮想慣性制御とマルチタイムスケール最適化アルゴリズムを通じて、有効電力と無効電力のリアルタイム調整を実現します。適応型電気パラメータマッチング設計。

c.熱管理システムのインテリジェントな適応

階層的な熱管理ソリューション。難燃性高反発フォーム、熱伝導性接着剤、その他の材料をセル レベルで使用して、断熱性と放熱性の要件のバランスを取り、熱の拡散を抑制します。モジュールレベルの統合液体冷却プレートと断熱層の統合設計により、サイクル寿命が向上しました。システムレベルでは、可変周波数コンプレッサーと複数の冷却ブランチを通じて冷却能力を動的に調整します。

インテリジェントな監視と予測、マルチセンサーの融合。高精度な温度取得を実現するために、温度センサーをバッテリーセルの極や広い表面などの重要な場所に配置し、デジタルツインテクノロジーは、クラウド監視と予測メンテナンスを通じて、熱放散戦略をリアルタイムで最適化します。

4- 結論

エネルギー貯蔵蓄電池パック筐体の最適化は、単一の構造改善から多次元の共同イノベーションへと移行しました。

カーボンファイバーボックス+CTP技術+AIレイアウトアルゴリズムの組み合わせなど、材料、構造、アルゴリズムの融合が主流になるでしょう。

モジュール化と標準化が加速しており、Pack を最小の機能単位とする標準化された設計により、業界はコストを削減し、効率性を高めることになります。

熱管理と空間利用が深く統合され、液浸液体冷却と動的温度制御技術により、宇宙の潜在能力がさらに発揮されます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。